第一作者简介:蒋官澄(1966-),男,重庆大足人,博士,中国石油大学(北京)石油工程学院教授,主要从事钻井液完井液化学与工程、油气层损害与保护技术等方面的研究工作。地址:北京市昌平区府学路18号,中国石油大学(北京)石油工程学院,邮政编码:102249。E-mail:jgc5786@126.com

通过对当前国内外具有初级智能特点的钻井液技术研究现状的系统总结,阐述了可变密度、盐响应、可逆转乳化、恒流变、形状记忆防漏堵漏、智能保护油气层和原位流变可控共7种初级智能钻井液技术的发展背景和智能响应机理,分析了初级智能钻井液技术目前存在的问题与未来面临的挑战,指出智能材料学、纳米科学和人工智能理论等是未来研究具有“自识别、自调节和自适应”更高级智能水平钻井液技术的重要手段。在此基础上,结合钻井液技术需求和智能钻井液理论发展需要,提出了3个方面的发展方向:①研发响应多变地层压力、多变地层岩性、多变地层流体、多变储集层特征、高温地层与复杂地面环保需要的智能钻井液;②建立智能钻井液设计与管理专家系统;③构建实时智能检测与维护处理网络。

By reviewing the current status of drilling fluid technologies with primary intelligence features at home and abroad, the development background and intelligent response mechanisms of drilling fluid technologies such as variable density, salt response, reversible emulsification, constant rheology, shape memory loss prevention and plugging, intelligent reservoir protection and in-situ rheology control are elaborated, current issues and future challenges are analyzed, and it is pointed out that intelligent material science, nanoscience and artificial intelligence theory are important methods for future research of intelligent drilling fluid technology of horizontal wells with more advanced intelligent features of "self-identification, self-tuning and self-adaptation". Based on the aforementioned outline and integrated with the demands from the drilling fluid technology and intelligent drilling fluid theory, three development suggestions are put forward: (1) research and develop intelligent drilling fluids responding to variable formation pressure, variable formation lithology and fluid, variable reservoir characteristics, high temperature formation and complex ground environmental protection needs; (2) establish an expert system for intelligent drilling fluid design and management; and (3) establish a real-time intelligent check and maintenance processing network.

近年来国内外发展了以高温高密度油基、无土相油基、高性能水基、仿生高效能水基、双疏型高效能水基钻井液等为代表的高效钻井液技术[1, 2, 3], 但随着钻探目标从浅层向深层/特深层、从常规油气资源向非常规油气资源(如页岩油气、致密油气、煤层气、油页岩和天然气水合物等)和新能源(干热岩等)进一步拓展, 钻井工程面临的地面和地下情况越来越复杂, 开钻前难以、甚至不可能准确预知地层温压系统、地层岩石组成与构造、地层流体性质与分布、储集层潜在损害因素与损害临界点、钻井中可能遭遇的技术难题与复杂程度等等, 给钻井液类型和处理剂选择、钻井液配方与性能设计带来了很大盲目性, 使井壁失稳、阻卡、井眼不清洁、井漏、储集层损害、环境污染等问题频繁发生, 同时现有钻井液理论与技术对此类问题适应性差。据中国石油天然气集团有限公司(简称“ 中国石油” )统计, 2017年中国石油所属区块钻井液复杂情况或事故共造成时间损失达4 122.52 d, 经济损失十分严重。在难以准确预知地层不确定性的客观事实下, 解决上述钻井液技术难题的关键是使钻井液能够自动识别井下复杂环境、自动调节性能、自动缓减甚至避免井下复杂情况或事故的发生, 不依赖于提前对井下复杂情况或事故准确预判而设计出能避免或缓减这些复杂情况或事故的钻井液。也就是说, 设计并采用具有“ 自识别、自调节、自适应” 等智能特点的钻井液技术有助于从根本上解决钻井液技术难题, 这类智能钻井液不仅是未来长期研究与发展的方向, 也是更高级别、更有前景的钻井液类型。调研表明, 具有上述智能响应特征的钻井液已经出现, 但总的来说, 目前国际上对智能钻井液的研究仅处于初步认识与起步阶段, 相关研究尚浅, 智能响应机理未得到充分揭示, 属于初级阶段的智能钻井液技术。当前急需深入研究智能处理剂响应理论和智能钻井液体系构建方法等, 推动智能钻井液理论与技术的发展。

本文首先对国内外具有初级智能特征的钻井液技术及其智能响应机理进行梳理、总结, 深入分析初级智能钻井液技术目前存在的问题与未来面临的挑战, 在此基础上指出了未来智能钻井液技术的发展方向, 以期对后续学者研发具有更高智能程度的钻井液材料和体系以及创建完善的智能钻井液理论与技术有所帮助。

2016年伊朗学者Ghojogh[4]首次明确提出, 将智能材料/流体应用于钻井可制备出新一代的“ 智能钻井液” 。智能钻井液有助于在常规钻井液难以胜任的高难度钻井区域实现成功钻井, 还可以最大限度地降低处理剂成本, 并提高钻井液的可持续使用性。将由一种或多种智能钻井液添加剂组成、能够自主识别井下环境变化、通过调节自身物理或化学性质实现对井下环境自适应的钻井液, 称为“ 智能钻井液” 。梳理目前国内外具有一定智能特点的几种初级智能钻井液技术, 并重点分析其发展背景和智能响应机制。

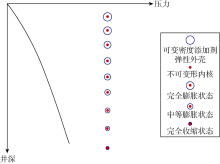

钻井期间钻井液需要平衡地层压力, 当前钻井设计中主要根据三压力剖面来设计合理钻井液密度和相应井身结构, 综合建井成本通常居高不下。可变密度钻井液是一种密度可随井深自动变化的钻井流体, 主要包括基础流体和智能可变密度添加剂[5]。这种智能可变密度添加剂的状态可随着井下压力变化而改变(见图1), 低压下添加剂处于完全膨胀状态时其体积与质量之比最大, 高压下处于完全收缩状态时体积与质量之比最小, 因此体系密度可以随井下压力增加而增大。与常规钻井液技术相比, 可变密度钻井液可以预先设计调节体系密度变化的幅度及方向, 使体系可以根据井下压力大小自动调节密度, 这可有效减少套管层次, 延长井眼深度, 大幅度降低建井成本[6, 7, 8, 9]。Spiecker等[10]还设计了一种与可变密度钻井液技术配套应用的钻井系统, 可对循环使用过程中智能可变密度添加剂颗粒的磨损状况进行监测, 以便有效控制体系内智能可变密度添加剂含量, 获得合适的井下密度分布, 具有较好的应用前景。

在盐膏层等高含盐环境钻进时“ 聚电解质效应” [11]的发生极易造成常规聚合物处理剂失效而引发钻井液体系失稳, 引入强亲水性基团(如磺酸基团)等[12]可在一定程度上增加抗盐聚合物水化能力, 但如时间过长, 体系抗盐及抗高温效果仍欠佳。带有等量阴、阳离子电荷的特种两性离子聚合物是一种盐响应型智能聚合物, 其在高盐溶液中会呈现出特殊的“ 反聚电解质效应” [13], 即在盐离子刺激下聚合物分子链构象会由蜷曲变为伸展, 且含盐量越高越有利于其发挥抗盐作用。

蒋官澄等[14]基于上述研究结果, 通过反相乳液聚合方法分别制备出了高相对分子质量低离子度(HvL)与低相对分子质量高离子度(LvH)的两种盐响应型两性离子智能聚合物。质量分数为2%的HvL和LvH溶液的黏度均随盐含量的增加(质量分数为0.5%, 5.0%, 15.0%及完全饱和)而升高。同时以HvL和LvH为核心, 制备出了盐响应型饱和盐水钻井液, 该体系在150 ℃高温热滚前后的黏度稳定性好, 具有较高的动塑比和较低的滤失量, 同时可抗质量分数为30%的膨润土污染和质量分数为0.75%的CaCl2污染。该体系在中国石油集团西部钻探工程有限公司应用效果良好, 解决了常规聚合物钻井液在高温高密度条件下抗盐性不足的问题, 实现了钻井液从被动抗盐向主动抗盐的转变。

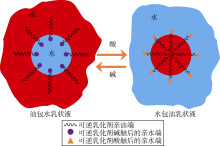

可逆转乳化钻井液(油基或合成基钻井液)具有滤饼薄、摩阻低、井壁稳定性和保护油气层效果好等优点, 但同时也存在井壁滤饼清除难、固井第二界面胶结强度低以及含油钻屑和废浆不易处理等技术难题。1998年, Patel首次研发出含酸基表面活性剂的可逆转乳化钻井液[15, 16], 这种钻井液在受到酸碱刺激时能够很容易且可逆地在油包水乳状液与水包油乳状液之间稳定转换, 其乳状液转化机理如图2所示。此技术在北海Central Graben等地区获得成功应用。

有机胺类(如酰胺基胺等)[17, 18, 19, 20]常作为可逆乳化剂使用, 其亲水极性基团中的氮原子随酸碱性改变而相应质子化(R— NH3+)或去质子化(R— NH2), 从而改变表面活性剂的HLB值(亲水亲油平衡值)并实现体系乳状液类型的转变[21]。近年来可逆转Pickering乳状液发展较快, 该乳状液主要由胶体尺寸的固体颗粒吸附于油水界面形成单层/多层膜达到稳定, 通过改变水相pH值或电解质浓度改变固体颗粒的亲水亲油性, 从而实现乳状液转相, 此方法具有低成本、环境友好和稳定性好的优点。用于可逆转Pickering乳状液的固体颗粒种类较多, 如油酸覆盖的Fe3O4纳米颗粒、聚苯乙乳胶颗粒等[22, 23]。国内外学者还研发了基于温度、盐度与光控制等[24, 25, 26]的多种刺激响应可逆转乳状液, 进一步拓宽了可逆转乳状液的响应范围。任妍君等[27]利用有机胺类表面活性剂制备了一种可逆转乳化钻井液, 评价表明此体系在转相前后性能良好, 破乳电压达500~900 V, 抗温达180 ℃。海上油气钻探过程中应用此技术可简化钻屑处理程序、减少排放到海底的废物量, 有利于降低环保压力, 应用前景广阔[28, 29, 30]。

随着海洋石油勘探向深水和超深水进军, 深水钻井面临的技术挑战也愈发严峻, 特别是钻井液低温增稠导致井底钻井液当量循环密度(ECD)增加, 极易引发井漏等井下复杂情况。弱化钻井液黏度、切力对温度的敏感性, 使其流变参数在一定温度范围内基本保持恒定是解决该难题的关键[31, 32]。Van Oort等[33]首次制备了一种能够呈现恒流变特性的合成基钻井液体系, 该体系在4.44~65.56 ℃内的低剪切速率黏度、动切力和凝胶强度数值基本恒定不变, 有利于钻井液当量循环密度的稳定。钻井液恒流变特性可通过两种方式实现, 一是使少量有机土颗粒的低温弱增黏作用和温敏性聚合物分子链的高温伸展增黏作用相互配合, 降低体系黏度、切力对温度的敏感性[34, 35]; 二是用有机土配合温度活化型表面活性剂形成强度随温度改变而变化的空间网络结构, 降低体系黏度对温度的敏感性。这两种方式均会导致钻井液的流变特性存在一个互补过渡段, 即当高温时体系降低的黏度不能完全通过聚合物或表面活性剂增加的黏度来补偿时, 体系的流变特性会呈现“ U” 型曲线特征[36, 37, 38]。Shi等[39]的研究进一步指出, 有机土过量并不利于恒流变形成, 少量优质有机土可避免土在纯油相中分散成胶体颗粒而使连续相增黏, 而是与分散液滴之间相互作用提供黏切, 故油水比较高时体系黏切低、低温流变性好。Young等[40]采用同时具有乳化和表面润湿能力的新型乳化剂和酰胺类温敏聚合物来克服Van Oort等所开发的第一代合成基钻井液体系抗温性差等缺点, 改进后的第二代体系配方更简单, 且凝胶强度较低, 抗温可达176.7 ℃, 并在墨西哥湾等地区实现成功应用[41]。

井漏在所有井下复杂情况或事故中的比例通常达60%, 是增加钻井非生产时间和建井成本的主要影响因素[42]。为预防或消除井漏, 国内外研发出多种堵漏材料[43]和堵漏理论[44, 45]。但通常漏失地层孔喉尺寸及其分布的预测难度很大, 堵漏成功率得不到保证。对此, 国内外学者基于形状记忆材料学基础理论[46], 研发出具有智能化特点的高效承压堵漏材料, 该堵漏材料具有密度低、力学性能优异、自适应架桥封堵、响应温度和响应时间可调节等优点, 展现出良好的防漏堵漏应用前景。孟园园等[47, 48]将硅酸盐水泥和膨润土混合物作为包裹外壳, 缠绕为弹簧丝状的形状记忆合金与短切棉纤维混合物作为内核, 成功制备出一种直径4~20 mm的类球状形状记忆合金基智能堵漏材料。形状记忆聚合物在石油工程领域已有较为广泛的试用[49], 如油井固井用水泥智能膨胀剂[50], 水力压裂用智能膨胀支撑剂和转向剂等[51], 展现出了良好的应用前景。Mansour等[52, 53]首次将形状记忆聚合物应用为智能温敏膨胀堵漏剂来封堵裂缝性地层, 通过提高井眼周向应力加固井眼, 对缝宽为1.00~2.54 mm的楔形缝板能成功封堵且承压达34 MPa。王照辉等[54]以形状记忆环氧树脂复合泡沫为基体, 成功制备出具有不同响应温度(50~100 ℃)和膨胀率(5%~110%)的温敏可膨胀型智能堵漏剂, 对大孔隙砂盘和砂床均具有良好的封堵承压效果。孙金声等[55]提出了二阶固化形状记忆智能堵漏材料、智能自愈合凝胶堵漏材料、强胶结智能膜材料及智能仿生堵漏材料等多种新型智能型堵漏材料的概念及作用机制, 有力推动了智能堵漏技术的发展。

油气层损害会严重影响油气藏的有效发现和油气井初期产量, 目前已经建立了屏蔽暂堵[56, 57]、精细暂堵[58, 59, 60]和物理化学膜暂堵[61, 62, 63]等储集层保护技术, 使油气层保护效果逐步提高。屏蔽暂堵和精细暂堵技术的有效性均是以提前准确获知油气层孔喉尺寸及其分布作为前提, 但实际中这难以实现。物理化学膜暂堵技术在一定程度上弱化了尺寸匹配, 但难以避免高瞬时滤失造成的损害, 形成的膜强度一般低于屏蔽暂堵环, 而且中高渗地层成膜难度较高。对此, 蒋官澄等将仿生学原理引入保护油气层领域, 针对不同渗透率油气层分别建立了协同增效型、生物膜型、超双疏型3种仿生暂堵保护油气层钻井液技术[64, 65, 66, 67, 68], 只需了解储集层渗透性等级而无需准确预知孔喉尺寸, 可实现储集层自适应暂堵, 呈现了一定初级智能的特点。

针对低渗透、特低渗透油气层, 蒋官澄等借鉴猪笼草口缘区表面超双疏性研发了超双疏剂[64, 65, 66], 可在油气层岩石表面形成微纳米乳突结构并且能够有效降低岩石表面张力, 3%质量分数水溶液下岩心表面张力可降至0.80 mN/m, 同时岩心表面疏水疏油, 水相和油相接触角分别从2° , 1° 提高至152° , 165° , 使储集层毛细管力反转成为阻力, 从而阻止液相进入储集层内部造成损害。针对中渗透油气层, 通过借鉴荷叶表面具有的疏水和自清洁性质, 研发了具有刚性和柔性结构的贴膜型两亲聚合物超疏水剂[67], 其微纳米级刚性结构可以封堵油气层孔喉, 柔性结构可以与孔喉发生成膜作用, 增强封堵膜强度同时转变岩石表面润湿性。岩心表面在超疏水剂处理后可以形成一层微纳米乳突结构, 表面张力由62 mN/m降低为17 mN/m, 水相接触角由18.11° 提高到165.00° , 并清洁井壁。对于高渗透、特高渗透油气层, 通过借鉴贝壳“ 砖泥” 交替的多层复合结构, 研发了仿生高强度超韧性层状复合材料[68], 通过多尺度、多级次“ 砖-泥” 组装结构方式, 形成牢固、致密的屏蔽暂堵带, 实现高渗透油气层“ 超低” 损害的目标。

流变性原位调控钻井液是一种基于智能流体的钻井液技术。在钻井液中加入智能磁性Fe3O4纳米添加剂, 可以开发存在外部磁场时具有“ 及时、可控” 流变特性的智能原位流变可控钻井液。Vryzas等[69]利用亚铁盐、铁盐与氢氧化钠通过沉淀法制备了智能磁性Fe3O4添加剂, 配制了两种质量分数(0.5%和1.0%)的定制磁性Fe3O4纳米颗粒膨润土悬浮液(膨润土质量分数为7%), 研究了其在室温条件与一定强度的外界磁场作用下的原位流变可控性。磁流变测量表明, 施加0.1 T的磁场后, 原位流变可控钻井液的屈服应力增加75%以上。施加0.7 T磁场后, 智能磁性Fe3O4添加剂质量分数为1.0%的原位流变可控钻井液的屈服应力最大变化为609.0%。不同剪切速率下原位流变可控钻井液的黏度随磁场强度单调增加, 而撤去外加磁场后, 流变曲线可以恢复到施加磁场前的状态, 平均偏差约为20%。这表明利用磁性纳米粒子可以可逆地控制钻井液的流变性, 有望制备出具有可逆流变特性的智能钻井液。

当前智能钻井液技术仅处于起步阶段, 仍面临许多问题与挑战。在预知钻井液安全密度窗口的情况下, 可变密度钻井液技术通过调节智能可变密度添加剂的体积与质量之比实现钻井液密度的适度变化, 使钻井液密度始终处于安全钻井液密度窗口之内。但目前井下3种地层压力的预测存在较大误差, 同时当地层压力变化较大时, 可变密度钻井液技术尚无法做到完全自适应, 即对地层压力的自适应程度或智能化程度较低, 需要进一步改进以提高其智能适应性。

基于盐响应型两性离子聚合物的智能抗盐添加剂可以识别钻井液内部含盐量的变化, 通过调节自身分子链构象实现体系黏度和切力的正向适度变化, 从而适应井下高盐环境。但目前该技术对高价阳离子(如钙离子)的响应能力欠缺。

可逆乳化钻井液技术将油基钻井液和水基钻井液的优势融合, 在完井及后续阶段很容易转换成水包油钻井液, 可改善滤饼和岩屑清洗的质量和效率、提高水泥胶结强度等, 有利于简化海上废弃物处理程序和降低环保压力。但目前可逆乳化钻井液对pH值变化的响应速率较为缓慢, 乳状液类型转变前后体系的流变性、滤失性等稳定性较差, 乳状液转变的影响机理和因素有待深入研究。

恒流变钻井液技术使钻井液能够自动识别井下温度环境, 通过聚合物分子链与有机土在温度刺激下的补偿作用实现体系黏度、切力的恒定, 从而适应井下高低温循环环境。但当前恒流变钻井液技术的恒流变实现机理还没有统一的理论解释, 需要进一步研究, 降低恒流变特性的实现难度。另外, 目前大多数钻井液恒流变研究的温度下限均约为4 ℃, 无法或难以实现特低温下的恒流变特性, 而在中国新疆、东北等寒冷地区或者南极等极寒地带钻井时, 地面温度可达-40 ℃, 甚至更低, 井口循环出的钻井液温度会马上降低到-10 ℃左右, 因此需要进一步发展适应更低温度的恒流变钻井液技术, 满足极寒地区的钻井需要。

基于形状记忆材料的智能堵漏体系使堵漏流体可以识别漏层温度, 通过智能形状记忆添加剂的形状回复实现形状变化, 从而增强了堵漏流体对漏失通道的封堵能力。但当前智能堵漏体系对漏失通道的形态识别和适应能力较差, 只能按照既定形状回复方式进行形变, 应对能够自动识别漏失通道形态进而实现智能封堵的堵漏流体开展研究, 进一步提高一次堵漏效率。

“ 仿生暂堵” 保护油气层钻井液技术对油气层孔喉尺寸的依赖性有所弱化, 这种“ 弱” 依赖性在设计和施工中能够得以实现, 使对油气层的保护具有初级智能特点, 但智能化程度还有待进一步提高。将来应发展勿需考虑油气层渗透率等级(低、中、高)的智能保护油气层技术。

流变性原位调控钻井液技术使钻井流体可以识别磁场强度变化, 通过调节磁性颗粒之间的连接方式实现流变性调控。还需要进一步探究以便获得具有综合优良性能(如滤失性、抑制性、润滑性等)的原位调控智能钻井液体系配方。同时流变性原位调控钻井液技术需要在井下特定位置施加磁场, 因此需要研发能够为流体施加磁场的专用井下工具, 以便对这种智能钻井液体系的现场应用效果进行验证并改进。

面向未来的智能钻井液技术不仅应将智能材料学、纳米科学、仿生材料学等材料科学前沿理论与技术引入现有钻井液智能添加剂研发与最优体系建立中, 结合钻井液技术需求, 研发具有更高智能特点的系列智能钻井液添加剂并形成智能钻井液技术, 同时还需要发展数据智能传输、处理和应用技术, 将人工智能、大数据、云计算、物联网等计算机或通信前沿科学理论与技术引入钻井液数据管理与分析处理中, 进行多学科交叉、融合研究, 创建原创性的、更加成熟的、智能化程度更高的“ 智能钻井液理论与技术” , 促进钻井液技术智能化革命。

由于地层压力预测不可避免存在误差, 特别是当钻遇高低压同层或多套压力层系共存等非正常压力系统井段时, 平衡地层压力难度巨大。因此还需研发响应多变地层压力的可变密度钻井液, 使智能可变密度添加剂具有识别井下实际地层压力并相应调节结构的能力, 使钻井液密度实时适应井下实际安全密度窗口, 降低预测误差带来的井壁失稳、井漏风险, 提高钻井安全性。

钻井过程中来自地层岩石或地层流体的矿物质进入钻井液体系中后会引起钻井液原有化学稳定状态的失衡, 导致钻井液的流变性、滤失性、润滑性等关键性能大幅度恶化。钻井液易受到的地层污染来源主要包括可膨胀黏土矿物、石膏、地层流体(如盐水等)、H2S等, 需要进一步研发适应这些污染因素的智能响应添加剂和智能钻井液技术。除需要提高盐响应型聚合物对高价阳离子(如钙离子)的响应能力外, 还可以从添加对膨胀性黏土矿物具有选择性吸附能力的智能聚合物和能够与H2S反应从而自动维持钻井液碱性的化学材料角度入手, 进一步提高钻井液对外部污染的识别和抵抗能力, 通过调节其自身性能适应井下地层岩性、地层流体多变的环境。

井底高温对钻井液抗温性提出了严峻挑战。将钻井液聚合物处理剂进行磺化处理或使用油基钻井液可以显著提高钻井液的抗温能力, 但与此同时, 这些钻井液会给环境带来严重污染, 且后期处理难度大、成本高。可逆乳化钻井液技术在减少含油钻屑量等方面对地面环境更友好, 可进一步研发适合高温高密度钻井液体系的抗高温可逆乳化剂。对于恒流变钻井液技术, 除前面所述需要进一步研发满足极寒地区的低温流型调节剂外, 为了满足陆上深井钻探需要, 还需要考虑研发基于温敏高分子材料的抗高温智能添加剂, 如利用具有高温热增黏作用的温敏单体(如N-异丙基丙烯酰胺(NIPAM)、N-乙烯基己内酰胺(NVCL)等)研发智能抗高温增黏剂或流型调节剂并形成抗高温环保型智能钻井液体系, 一方面提高钻井液在井底高温环境下黏度、切力的稳定能力, 实现大温差下钻井液流变恒定, 另一方面降低添加剂对环境的污染, 真正实现抗高温与环保的相互统一。

暂堵型智能保护油气层钻井液技术需要提前了解油气层的孔喉尺寸分布或者渗透率级别。但由于储集层的非均质性和复杂性, 同一井段不同层位的储集层特征可能相差很大。研发响应多变储集层特征的智能保护油气层钻井液技术, 使钻井液能够识别储集层, 不依赖预知储集层特征而满足对不同类型储集层的保护, 同时封堵层可以降解, 这对及时发现油气资源、避免油气层伤害具有重要意义。形状记忆可降解聚合物(如可降解聚乳酸基)同时具有形状记忆和可降解特性, 可以被用来设计智能油气层保护暂堵材料。其进入漏层后, 在地层温度激发下实现形状回复, 从而实现不同尺寸漏层通道封堵, 此后可以通过热降解或酶降解实现解堵, 有利于后续油气生产。

当前已建立了能够综合钻井液类型选择、配方设计、性能优化、处理剂介绍与使用、重点维护措施与井下复杂情况等信息的统一专家管理与决策系统, 但尚未实现对以往海量结构化和非结构化历史数据(如应用井基础信息、钻井液配方与性能、钻井参数、井下复杂情况等)的有效处理与挖掘。可通过机器学习、人工智能等方法进行知识挖掘, 为钻井液设计与优化、现场事故的预防和处理提供依据与决策参考; 基于大数据、云计算技术建立钻井液管理数据库, 对海量钻井液历史数据信息中隐藏的、潜在的、规律性的、有价值的信息进行知识挖掘; 采用人工神经网络、支持向量机等机器学习法, 通过算法解析现有数据, 经过训练建立起钻井液性能、钻井参数(如机械钻速、摩阻扭矩、钻井周期等)与井下复杂情况(如井塌、卡钻等)的关联模型, 从而为钻井液设计、钻井方案、事故预防和处理提供专家决策。智能钻井液设计与管理专家系统对钻井液可实行数字化管理, 这对油气企业推向数字化和信息化建设具有重大意义。

计算机硬件成本不断降低、软件技术日渐成熟, 4G/5G网络通信技术的发展为油气企业推进数字化和信息化建设提供了前所未有的充分条件。随着“ 钻井数据化” 的发展, 施工过程中的第一手资料的收集、分析和应用对后续施工井的设计和实钻提供了宝贵的借鉴和指导, 对提高钻井速度、预防和减少复杂事故、降低钻井成本具有重要意义。当前钻井液性能智能监测技术主要实现了对钻井液关键性能参数(如密度、流变性、滤失性等)的实时监测或预测, 但还需开发钻井液其他性能参数(如pH值、电导率、润滑系数、含砂量等)的自动监测技术, 以获得钻井液的综合性能参数。同时, 还需进一步开发钻井液性能远程实时监测技术, 利用4G/5G通信网络及时将现场采集的多种格式的钻井液数据及钻井数据(如文字、图像、视频等)实时传送到数据库, 以便实时整理和分析。另外, 开发钻井液专家智能系统的Android或iOS等移动端应用, 只要拥有一部移动手机或平板电脑, 就等于拥有了一个强大的团队, 小到钻井液计算工具, 大到事故记录与处理模块, 都可以集成在一部小小的移动终端里, 从而提高技术人员的工作效率, 节约成本。

智能钻井液技术是避免钻井液设计盲目性、减小井下复杂情况或事故、实现安全高效钻井、降本增效的有效手段, 也是实现智慧化油田建设的需要, 是未来钻井液技术发展的必然趋势。

目前国内外已发展了几种初级智能钻井液技术, 钻井液可初步识别井下压力、温度、磁场等流体外部环境的变化与pH值、含盐量等流体内部环境的变化, 并通过智能添加剂调节钻井液的密度、流变性、乳化类型等物理、化学性质, 初步解决了油田现场中存在的钻井液易漏失、受地层流体污染、造成储集层损害等问题, 显现出初级智能特点, 但这种智能化程度非常低, 基本上处于起步阶段, 仍需进一步发展具有更高级智能特点的智能钻井液技术。

瞄准国际科技前沿和国际石油工业发展趋势, 智能钻井液技术的进一步发展不仅需要利用智能材料学、纳米科学、仿生学等理论研发新型智能钻井液添加剂和智能钻井液体系, 使钻井流体实现对多变压力与温度、多变地层岩性与流体性质、多变储集层特征等井下环境的部分或综合响应, 还需要利用近年来兴起的人工智能、大数据、云计算、4G/5G通信等技术发展钻井液智能监测技术和更高级的专家系统, 形成更加成熟的、智能化程度更高的智能钻井液理论与技术, 促进钻井液技术真正跨入智能化时代。

(编辑 唐俊伟)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|