第一作者简介:郑新权(1965-),男,河南南阳人,硕士,中国石油勘探与生产分公司教授级高级工程师,主要从事钻井、采油工艺技术方面的管理工作。地址:北京市东城区东直门北大街石油大厦,邮政编码:100011。E-mail: xqzheng@petrochina.com.cn

总结采油采气工程领域“十三五”期间重要进展,分析当前采油采气工程在工艺适应性、数字化建设和节能减排等方面所面临的挑战,并指出未来的发展方向。“十三五”期间分层注入、人工举升、储集层改造、排水采气、井下作业等5大主体技术取得重大进展,为实现老油田持续挖潜、新建产能效益动用提供了关键技术保障。当前复杂国际政治经济形势下,采油采气工程面临油气开采技术难度不断增大、数字化转型技术仍不完善、绿色低碳技术尚不成熟等3个方面严峻挑战。确立稳油增气、数字化转型、绿色低碳发展3大战略方向和实施路径,指出精细分层注入技术、高效举升工艺技术、精准储集层改造技术、长效排水采气技术及智能井下作业技术5个重点研究方向,为中国油气行业的转型升级和高质量发展提供工程技术支撑。

This paper summarizes the important progress in the field of oil and gas production engineering during the "Thirteenth Five-Year Plan" period, analyzes the challenges faced by the current oil and gas production engineering in terms of technological adaptability, digital construction, energy-saving and emission reduction, and points out the future development direction. During the "Thirteenth Five-Year Plan" period, major progress has been made in five major technologies, separated-layer injection, artificial lift, reservoir stimulation, gas well de-watering, and workover, which provide key technical support for continuous potential tapping of mature oilfields and profitable production of new oilfields. Under the current complex international political and economic situation, oil and gas production engineering is facing severe challenges in three aspects: technical difficulty increase in oil and gas production, insignificant improvements in digital transformation, and lack of core technical support for energy-saving and emission reduction. This paper establishes three major strategic directions and implementation paths, including oil stabilization and gas enhancement, digital transformation, and green and low-carbon development. Five key research areas are listed including fine separated-layer injection, high efficiency artificial lift, fine reservoir stimulation, long term gas well de-watering and intelligent workover, so as to provide engineering technical support for the transformation, upgrading and high-quality development of China's oil and gas industry.

采油采气工程是一门综合性应用学科, 以注入井和生产井为通道, 通过一系列工程技术措施, 使地层中的油气顺利入井, 并高效率地举升到地面。采油采气工程的目标是经济有效地提高油气产量和采收率, 是油气田开发的重要组成部分。

中国的采油采气工程技术主要经历了4个发展阶段:①引进学习阶段。建国初期, 中国石油工业刚刚起步, 原油主要依赖进口, 石油工业基础非常薄弱, 缺乏系统的采油工程技术手段[1]。在前苏联专家的帮助下建成了玉门、新疆、青海、四川等4个石油天然气工业基地。先后开展了注水、压裂、酸化、防砂、堵水、清蜡、火烧油层等采油工艺技术的试验和应用, 逐步形成第一代采油工程技术[2]。②自主创新阶段。在大庆油田开发建设时期, 石油科技人员总结玉门、克拉玛依等油田注水开发经验, 结合大庆油田地质特点, 自主研发了以分层采油、分层注水、分层测试、分层改造为核心的分层开采工艺技术, 创造性地将注水、人工举升、测试、储集层改造等多项工艺有机整合, 形成以分层开采为中心的一体化工程技术解决方案, 水驱采收率达45%以上。20世纪90年代进一步创新发展化学驱分层开采工艺技术, 在水驱基础上提高采收率10~20个百分点, 为大庆油田实现5 000× 104 t稳产27年、4 000× 104 t稳产12年的开发壮举提供关键技术支撑。分层开采工艺技术迅速推广成为采油工程的特色技术。③多元化发展阶段。20世纪60— 90年代, 在胜利、大港、华北、辽河等油田一批复杂类型油气藏的开发建设中, 各油田在分层开采工艺基础上发展完善, 形成各具特色的采油工程配套技术, 包括碳酸盐岩潜山油藏开采技术、复杂断块油藏采油工艺技术、低渗透油藏采油工艺技术等, 并发展了稠油热采技术、气田开发技术等, 极大丰富了采油采气工程技术的手段和内涵。④统筹发展阶段。20世纪90年代至今, 中国石油天然气集团有限公司(简称中国石油)强化地质工程一体化开发理念, 加强采油采气工程总体规划, 组建压裂酸化、完井、电泵、水力活塞泵、防砂等5个研发中心, 夯实采油采气工程自主创新基础。整合各油气田和专业研究院所科技力量, 组织重大专项研究及重大成熟技术示范工程, 陆续开展以水平井采油工艺技术、大规模体积压裂、机采井节能配套技术、连续管技术为代表的重大科技项目攻关和现场示范, 取得系列关键技术重大突破的同时, 有效缩短了新技术研发周期, 提升成果转化效果[3]。目前, 中国采油采气工程已形成专业齐全、工艺配套、标准完善的技术体系, 可满足国内外多种油气藏类型和不同开发模式的生产需求。

本文以分层注入、人工举升、储集层改造、排水采气、井下作业等5个主体技术为重点, 介绍采油采气工程领域“ 十三五” 期间重要进展, 分析当前采油采气工程在工艺适应性、数字化建设和节能减排等方面所面临的挑战, 提出稳油增气、数字化转型、绿色发展3大战略方向和技术路径, 并指出采油采气工程技术未来的发展方向。

中国油藏储集层非均质性强, 实施分层开采方式可使各类油层得到均衡动用。针对不同时期产生的开发矛盾, 研发形成水驱/化学驱/气驱分层注入系列工艺及配套技术[4], 支撑了大庆油田5 000× 104 t以上持续高产稳产27年和长庆油田油气当量突破6 000× 104 t。“ 十三五” 期间, 第3代分层注水工艺技术全面推广, 应用规模成倍增长, 初步形成以“ 边注边测边调” 为技术内涵的第4代分层注水工艺, 通过建立典型示范区, 提高了新工艺的技术成熟度和综合开发效果。

1.1.1 第3代分层注水技术

随着中国油田陆续进入中高含水期, 桥式偏心/同心高效测调第3代分层注水技术因其在测试方面上的优势[5], 已成为分层开采主体技术。“ 十三五” 期间, 以“ 实时监测和实时控制” 为技术内涵的第3代分层注水工艺得到进一步完善发展, 满足了最小卡距0.7 m、最高10层段的分层注水要求, 进入全面推广应用阶段。2016年至2020年, 该技术在中国石油应用井数由1.87× 104口增加到3.22× 104口, 占分层注水井总数的比例由36.5%提高到53.2%, 分注率提升至63.5%, 减缓了老井产量递减速度, 综合递减率降低至4.87%, 2020年水驱产量6 423× 104 t, 占总产量的63.4%, 完全成本低于45美元/bbl。

1.1.2 第4代分层注水技术

部分老油田进入特高含水期后, 注采关系更加复杂, 流场动态变化更加频繁, 对配水精度和测调周期要求更严格, 测调队伍数量、精准井筒数据需求、生产成本之间的矛盾凸显[6]。通过攻克高压连续可调注水阀、井下流量计等关键技术, 形成以“ 边注边测边调” 为技术内涵的第4代分层注水工艺, 大幅提升数字化、智能化管理水平, 实现注入状态下的层段流量、压力等参数的实时监测与注入量的调整, 可长期保障层段的注水合格率, 彻底取消现场测调流程[7]。配套研发了水驱油藏动态分析软件IRes, 推进注水方案由“ 滞后调整” 向“ 实时优化” 的升级跨越[8]。在大庆、长庆、吉林、华北等油田建立11个示范区, 累计应用1 480井次, 分注合格率长期保持在90%以上, 水驱动用程度提高1.2~21.4个百分点, 自然递减率下降0.77~6.70个百分点, 节约成本约3.26亿元, 开发效果和经济效益显著。

1.1.3 分层注聚技术

中国石油化学驱以聚合物驱为主, 年产量1 000× 104 t以上已稳产18年。“ 十三五” 期间, 针对聚合物驱分注层间矛盾大、注入量变化频繁、测调周期进一步缩短的问题, 开展了缆控式分层注聚实时监测与控制技术研究并已开展现场试验, 实现了聚合物驱井分层流量、压力的实时监测和在线测调, 为聚合物驱高效开发提供了关键技术手段。

1.1.4 分层注气技术

研究表明气驱可提高采收率7~30个百分点, 已成为继水驱、化学驱、蒸汽驱之后迅速发展起来的提高采收率方法。“ 十三五” 期间, 突破高压气体层间封隔、井下分层流量多级降压调控和多参数分层测试等关键技术, 形成同心双管分层注气和偏心可投捞分层注气两套工艺, 实现了2~3层段分层注入和流量监测与控制。在吉林油田黑59区块实现了CO2分层注入量地面独立计量、上下两层同时注入, 大庆油田开展了60余口注CO2井偏心可投捞分层注入现场试验, 具备进一步扩大现场试验规模的条件。

为保持油田长期稳产, 在注水开发的同时, 中国从20世纪70年代中期开始大规模应用机械采油技术。经过引进消化和自主创新, 已经发展了以抽油机为主, 螺杆泵、电泵、提捞为辅的机械采油系列技术, 基本满足了高/中/低渗透砂岩等多类型油藏、不同开发方式和开发阶段的生产需求[9, 10, 11]。随着油气田开发不断深入, 机械采油井数迅速增加, 机械采油设备总量、资产规模和举升能耗不断攀升, 截至2020年底, 中国石油有近24× 104口机械采油井, 年耗电近110× 108 kW· h, 机械采油是生产投资和设备维护的主要领域, 也是节能减排、降本提效的重点挖潜对象。“ 十三五” 期间, 中国石油重点围绕老井节能改造、新型高效无杆举升、复杂工况井举升、机械采油井数字化等方面开展技术攻关和现场应用, 实现吨液耗电量下降6.4%, 在机械采油井总数逐年增加的情况下总耗电量基本保持不变, 平均检泵周期从800 d延长到884 d, 维护作业频次下降了26%, 有力推进了节能降本增效。

1.2.1 老井节能改造与综合治理技术

对抽油机井开展设备节能改造, 重点开展低产低效抽油机井控制柜智能化改造, 形成多种模式的智能间抽技术, 实现液面精准控制、井筒和地面安全生产。开展慢速电机改造实现降冲次, 通过半直驱/直驱永磁同步电机改造取消皮带和减速箱, 提高系统效率3~5个百分点。研制等径抽油杆、防蜡油管、内衬油管等技术, 有效解决抽油机井杆管偏磨、结蜡等问题, 为井筒综合治理提供系统解决方案。内衬油管技术在中国石油规模应用超过1× 104口井, 平均延长检泵周期超过150 d。

1.2.2 复杂工况井高效举升技术

随着低渗透、稠油、高含水等复杂油藏的深入开发及老油田开发方式的转变, 传统举升工艺遇到挑战。针对低渗透油藏单井产量低、效率低问题, 创新研发超长冲程无游梁式抽油机、超长组合抽油泵, 形成超长冲程抽油系统, 冲程可达50 m, 冲次0~10次/h, 系统效率提高8个百分点, 节电率55%, 延长检泵周期150 d以上。针对稠油蒸汽驱、火烧油层开发方式下采油井高温难题, 中国石油自主研发高温电泵, 耐温可达250 ℃, 新型叶片泵的耐温达350 ℃。针对化学驱生产井偏磨、结垢严重问题, 开发抽油杆扶正技术、多功能防垢往复泵、陶瓷涂层防垢螺杆泵等配套工艺技术, 在中国石油推广应用超过1× 104口井, 检泵周期由20 d延长到700 d。

1.2.3 机采井数字化技术

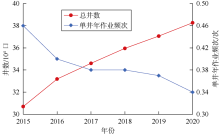

近年来机采系统数字化快速发展, 抽油机井形成了示功图和电参两种物联网建设模式, 无杆泵井从采集地面电参发展到采集井下温压数据, 物联网覆盖井数从2015年的2.15× 104口增加到2020年的9.81× 104口, 覆盖率从10.10%提高到41.18%(见图1)。同时为了加强数据应用, 研发了抽油机井示功图在线数字计量、工况诊断、生产优化等技术, 特别是突破了电参特征识别, 形成电参智能工况诊断、数字计量等核心技术, 可取代示功图, 降低物联网建设投资60%以上。中国石油开发了完全自主知识产权的机采井智能优化决策网络软件, 每年优化设计8× 104余井次, 年节电近1× 108 kW· h, 平均延长检泵周期90 d以上。

1.2.4 新型无杆举升工艺技术

针对有杆泵在大平台丛式井应用中存在占地面积大、杆管磨损严重、检泵频繁、系统效率低的难题, 成功研制低速大扭矩永磁电机和往复直线电机, 形成电动潜油螺杆泵和电动潜油柱塞泵两种新型无杆举升工艺, 在新疆油田吉7、长庆油田华庆H40/H60、大港油田港西1号/2号等采油大平台建立一批应用示范区, 推广应用776口井, 系统运行稳定, 系统平均效率提升10.6个百分点, 节电30%以上。

非常规油气资源丰富、潜力巨大, 储集层改造技术是非常规油气效益开发的核心利器[12, 13]。通过借鉴北美页岩油气开发的成功经验, 储集层改造技术在中国非常规油气开发领域取得重大技术进步。主要体现在建立体积压裂新理念、完善技术手段和整体工艺升级等方面。“ 十三五” 期间, 针对传统非常规油气体积压裂中存在加砂困难、采收率偏低、套变频发等问题, 通过关键技术攻关, 形成以“ 增大缝控储量、降低施工成本、增加经济效益” 为原则, “ 长井段水平井完井+小簇间距多簇射孔+分段压裂+暂堵转向+石英砂替代陶粒” 为核心的非常规油气体积压裂新技术。该技术也称为缝控压裂、密切割压裂[14, 15], 本文统称为“ 强化体积压裂” 。强化体积压裂技术不仅为鄂尔多斯、松辽盆地建成350× 104 t非常规油气产能提供重要技术支持, 还开辟了常规油气开发新途径, 为国内外碳酸盐岩难动用储量开发的突破奠定了基础。

1.3.1 非常规油气储集层强化体积压裂技术

根据非常规油气储集层水力压裂开发需求, 重点攻关井控单元内储量最大动用技术, 提升地质工程一体化水平。簇间距从15~30 m减少为5~10 m, 加砂强度从1~2 t/m增加到3 t/m以上, 增大裂缝沿水平井轨迹切割的密度并添加暂堵剂至裂缝远端。推广应用石英砂替代陶粒, 石英砂用量从2015年的65× 104 t快速提升至2020年的422× 104 t(见图2), 节约成本40亿元以上[16]。开发低成本压裂工具和装备, 国产化可溶桥塞和可溶球座承压能力达70 MPa, 溶解时间7~14 d可控。新型模块化射孔工具可20 m一次下井、传输15~20 簇射孔。大功率电驱压裂撬(5000— 7000型)单车功率较2500型柴油驱动压裂车提高2倍以上, 成本降低30%, 能耗降低25%。

该技术在长庆油田长7段致密油储集层推广应用87口井, 平均水平段长度1 705.8 m, 压裂22.3段118.9簇, 簇间距10.9 m, 生产初期单井产量18.6 t/d, 与前期相同水平段长度水平井相比, 压裂初期日产油增加约1.5倍[15]。该技术在川南页岩气以及长庆油田、新疆油田致密油/页岩油推广试验均见良好成效, 川南页岩气年产量由13.2× 108 m3增加到116.3× 108 m3, 新疆油田、长庆油田致密油/页岩油年产量由89.5× 104 t增加到398.5× 104t。

1.3.2 老油气田复合体积压裂重复改造技术

借鉴强化体积压裂理念, 改变传统高黏液、小规模改造方式, 形成适合老油气田稳产增产的复合体积压裂重复改造技术。对剩余油和应力场进行精细刻画, 利用多裂缝重复压裂和暂堵转向技术提高储集层动用程度, 单井施工规模为初次施工的1.5~2.5倍。对于套管条件差的老井, 利用多轮次小排量微破裂注水加砂、关井压力扩散所产生的水力扩容和震荡扩容协同作用形成复杂裂缝, 并对长期生产能量亏空地层实施压裂注水蓄能, 使地层压力增加3~5 MPa, 同步采用压裂缝端干扰、暂堵转向、纳米化学渗吸驱油等组合技术, 实现平均日产油29 t, 是初次压裂平均日产油的4倍[16]。新疆油田利用老井重复压裂挖潜实施低产停产井治理, 平均年增油70× 104 t。长庆油田通过重复压裂新工艺, 预计采收率可提高12个百分点。

1.3.3 碳酸盐岩集成体积酸压和规模加砂压裂技术

碳酸盐岩储集层储集空间类型多、形态复杂, 非均质性强, 不同地区差异较大。如以四川盆地气田为代表的国内深层裂缝性碳酸盐岩储集层主要面临高温和工作液滤失问题, 以中东地区油气田为代表的海外低模量孔隙型碳酸盐岩储集层主要面临施工压力预测难和裂缝易闭合问题。基于强化体积压裂理念, 攻关形成碳酸盐岩集成体积酸压和规模加砂压裂技术, 现场应用取得显著成效。

碳酸盐岩集成体积酸压技术突破180 ℃超高温酸液体系、交联冻胶酸、暂堵转向剂、惰性和酸性液体复合施工等关键技术, 通过开展细分切割、暂堵转向、多级注入、差异酸压、闭合酸化等工艺措施, 在储集层形成复杂缝网, 扩大改造体积。深层碳酸盐岩集成体积酸压技术在国内刷新了深度8 000 m和温度200 ℃的改造工艺记录, 支撑了川中地区龙王庙组、高石梯— 磨溪地区震旦系和塔里木盆地超深层等碳酸盐岩高效建产。

碳酸盐岩储集层规模加砂压裂技术通过构建低模量弹塑性碳酸盐岩储集层裂缝扩展模型, 基于“ 位移不连续法” 揭示裂缝拓展规律, 形成考虑低模量支撑剂嵌入的支撑剂尺寸和用量组合的优化设计方法, 采用裸眼封隔器分层分段压裂和混合尺寸支撑剂加砂工艺, 解决了阿拉伯板块碳酸盐岩储集层裸眼完井分段难、压力响应复杂、规模加砂难和产量预测难等问题。在伊拉克哈法亚Sadi碳酸盐岩首次完成第一口水平井规模加砂压裂[17]。实现1 000 m水平井分12段成功加砂740.3 m3, 压后平均产量190 m3/d稳产超过2年, 使中国石油海外权益中超过15× 108 t的该类储量动用成为可能。

中国气田类型复杂多样, 气井在生产过程中面临见水、出砂、水合物、环空带压等问题, 采气工艺是天然气安全生产和提高采收率的重要保障。其中, 排水采气是维护气田稳产的主体工艺, 年工作量占气井措施作业量的95%(见图3)。“ 十三五” 期间, 重点围绕泡排、柱塞气举、增压气举、速度管柱等技术开展相关研究与现场应用[18, 19], 累计实施50余万井次、增产天然气近200× 108 m3, 有效推动了天然气产量跨越式增长。

1.4.1 泡沫排水采气技术

针对传统泡沫排水采气对复杂类型气藏适应性差、成本高、效率低等问题, 创新提出了Gemini双子表面活性剂作为主剂、接枝修饰后的纳米粒子作为稳泡剂、添加特征助剂以适应不同类型气藏的“ 三位一体” 研发理念[20], 突破纳米稳泡剂稳泡机理及制备工艺, 开发出适应不同工况的高效泡排剂产品, 总体耐温160 ℃, 耐矿化度250 000 mg/L, 抗凝析油40%, 抗H2S为100 mg/L, 抗CO2为100%。创新融合物联网、云服务等技术, 研制了集在线数据自采集、自分析、自控制于一体的泡排剂集群加注装备, 可1泵对8井协同作业与在线实时优化, 人工工作量下降80%。已在中国石油推广应用2万多井次, 累计增产天然气近5× 108 m3, 综合效益增加30%以上。

1.4.2 柱塞气举排水采气技术

随着部分气田进入开发中后期, 低产气井快速增加, 效益生产面临严峻挑战。柱塞气举具有工艺简单、设备自动化程度高、成本低等特点, 是低产小水量气井的首选工艺。“ 十三五” 期间, 针对柱塞气举工具不配套、成本高、自动化程度低等问题开展了持续攻关, 完善配套了10余种井下系列柱塞工具, 研制了井口一体化控制装置与远程管控平台[21], 成本较进口工具降低了50%以上, 为大规模推广创造了条件, 在中国石油累计应用近5 000口井, 井均日增气超1 000 m3, 已成为致密气、页岩气的主体排水采气工艺[22]。突破了水平井接力柱塞气举、50.8 mm(2 in)连续油管+节流器+柱塞气举完井采气一体化等技术, 为水平井排水采气、气井全生命周期高效低成本采气探索了新方向。

1.4.3 速度管柱排水采气

速度管柱排水采气具有不压井作业、施工周期短、不污染产层、后期无需维护等优点。对产气量大于5 000 m3/d且保持长期稳定的井具有良好的增产效果与经济效益。“ 十三五” 期间重点围绕连续油管与配套装备国产化、选井及优化设计等方面开展工作, 形成了CT7-CT110规格的等壁厚、变壁厚的连续油管及配套的作业装备, 尺寸从25.4 mm(1 in)到88.9 mm(3.5 in), 最大下深可达8 000 m。建立了“ 地质、试气、动态、工艺” 一体化的选井标准与设计方法, 大幅提升了速度管柱的应用效果, 有效率达91.6%。在中国石油累计推广应用600多口井, 累计增产天然气近15× 108 m3。

1.4.4 气举排水采气技术

气举具有排液范围广、井型受限少等特点, 是大水量排水采气的首选工艺之一。“ 十三五” 期间, 针对深层气井气举工具不成熟、边底水气田气举规模强排技术不配套等问题开展重点攻关, 成功研发了深层高压气举阀等系列配套工具, 气举阀抗外压达90 MPa、同心工作筒耐温150 ℃, 为深层气井气举提供了工具保障。攻关形成了气举气集中增压、单井制度协同优化、注气自动控制等技术, 构建了总站取气增压、小站分区配气、单井连续气举为工艺特征的边底水气田集中增压气举强排技术, 在青海涩北气田规模应用300多口井, 平均积液高度由250 m降至27 m, 年增产天然气近5× 108 m3, 有效保障了水侵气田的连续稳产与提高采收率。

“ 十三五” 期间, 井下作业技术以支撑老油田盘活存量资产、提高单井产量, 新区满足新型开发需求为目标, 加快新技术开发和工艺升级换代, 在油气水井总数不断攀升前提下, 实现作业总量稳中有降(见图4), 为油气田安全生产、平稳运行提供有力技术保障。

1.5.1 带压作业技术

带压作业是在不压井条件下, 利用专用设备进行井下施工的新型作业方式。该技术能有效缩短作业工期、最大程度减少储集层污染, 有效实现油气井产能最大化, 同时减少废液排放对环境的影响, 大幅降低施工成本, 是一种高效、安全、环保的作业方式。可广泛用于欠平衡钻井、侧钻、小井眼钻井、完井、射孔、试油、测试、酸化、压裂等作业。该技术在国外已经发展得非常成熟, 在北美90%以上油气井推广应用。国内起步较晚, “ 十三五” 期间开展技术攻关, 取得多项重要进展。研发形成辅助式和独立式两大系列油水井带压作业机[23], 配套形成机械式和化学式两大类管内堵塞技术, 具备了35 MPa油水井带压作业能力。研制了国产气井带压作业机, 研发智能可视化井口、数据采集系统等关键技术, 实现井内工具接箍自动探测、施工参数远传及安全预警等功能, 具备了50 MPa气井带压完井、35 MPa油水井带压修井能力。2020年带压作业实施6 310口井, 减少注入水排放424.9× 104 m3, 提前恢复注水554.1× 104 m3, 增产原油23.8× 104 t, 增产天然气26.4× 108 m3, 创效6.2亿元, 成为绿色减排的重要手段。

1.5.2 连续管作业技术

连续管作业可广泛用于钻井、完井、采油、采气及修井等领域。与传统作业方式相比, 该技术具有效率高、工期短、储集层伤害小、施工成本低、成功率高、安全环保等突出特点。连续管作业核心技术长期被美国垄断。科研人员经过多年自主研发和专项推广, 实现连续管制造、作业装备、井下工具和工艺技术等核心技术重大突破, 满足国内市场需求的同时, 大力拓展海外油气田技术服务。通过自主攻关研制了车装、撬装连续管作业系列装备[24], 研发了4大类90余种专用工具, 开发了监测预警与评估软件, 形成连续管完井、快速修井、储集层改造、试油测试等工艺技术。50.8 mm(2 in)连续管最大作业能力达到8 100 m, 完全替代进口。2020年实施连续管作业4 110井次, 增油5.74× 104 t, 增气138× 104 m3, 增注12× 104 m3, 与常规作业方式相比, 提高作业效率3~4倍(见图5)。

1.5.3 清洁作业技术

随着新环保法的颁布实施, 油气田开发环保问题的性质由“ 违规” 上升为“ 违法” , 加强环保问题综合治理刻不容缓。针对作业施工过程中溢流造成的环境污染这一油气田生产中最普遍、也是最难根治的问题, 攻关形成井筒内杆管清洗、井口集液回收等清洁作业技术, 实现了作业过程井口不出液、出液不污染, 为井下作业绿色环保施工提供了技术保障。2020年完成清洁作业18.55× 104井次, 减少固体废弃物8.64× 104 t, 减少废液运输处理83.3× 104 m3, 在环境敏感地区实现了100%覆盖, 总体覆盖率达到90%[25]。

1.5.4 自动化修井技术

传统修井作业由于设备简陋, 自动化程度低, 导致劳动强度大、生产效率低、安全性差, 由气动卡瓦、油管输送机等机械化装置组成的自动化修井装备可以有效解决以上问题, 近年来受到国内外油气田管理者的广泛关注。“ 十三五” 期间, 国产自动化修井机及配套工具性能得到进一步提升, 大修、小修、带压作业自动化已进入现场试验, 班组作业人员由5~7人减少到3人, 工作效率与人工相当, 大幅度降低工人劳动强度, 安全环保水平显著提高[26]。

面对当前复杂的全球政治经济环境, 作为国家重要的经济支柱, 油气行业承担着重大的历史使命。随着经济社会高速发展, 油气消费需求不断增长, 2020年石油与天然气的对外依存度分别超过73%和43%[27]。中国石油需求预计2025年增至7.6× 108 t左右, 2030年前达到(7.6~7.8)× 108 t峰值, 2035年降至(6.1~6.8)× 108 t; 天然气需求预计2025年达到(4 300~4 500)× 108 m3, 2030年达到(5 350~5 550)× 108 m3, 2035年达到(6 000~6 200)× 108 m3。面对油价剧烈波动、油气行业利润空间不断下滑的形势, 国际石油公司纷纷通过技术创新引领, 积极推进数字化智能化转型, 驱动业务重构和管理变革, 提升企业核心竞争力, 实现企业高质量、可持续发展[28]。面对“ 双碳” 目标的郑重承诺, 油气行业必须加大节能减排力度, 大力发展绿色经济, 实现绿色低碳转型。新形势下, 采油采气工程面临着油气开采技术难度不断增大、数字化转型技术仍不完善、绿色低碳技术尚不成熟等3个方面的严峻挑战。

老油田整体处于“ 双高” 阶段, 水驱效益挖潜遭遇世界性难题。高含水老油田产量快速递减, 油水井规模和成本逐年攀升。剩余油分布复杂, 重复压裂、调剖、堵水等增产措施效果逐年变差。老油田普遍拥有大量老旧设备, 故障率高、维护成本居高不下。高含水、套损等原因导致的关停井数量巨大, 治理效果不理想, 造成固定资产的闲置浪费。

非常规资源开采成本居高不下, 产量接替与效益开采矛盾突出。储集层改造成本偏高, 深层、页岩油气和特殊岩性油藏开发中, 早期开发井的井间距、簇间距大, 井间及缝间剩余储量动用面临挑战, 智能化精准化和远程控制等降成本手段有待改进[29]。举升工艺仍不完善, 水平井压裂后普遍存在初期产量高、短期内产量快速递减现象, 缺乏满足不同生产阶段排量举升设备, 而进口宽幅电泵故障率仍偏高[30, 31]。采油采气装备运维成本偏高, 非常规资源中高温、高压、腐蚀气体含量高等复杂工况普遍, 造成采油采气工程装备故障率偏高, 系统运维支出较大。

高含水气田开发形势日趋复杂, 天然气持续稳产难度增大[32]。老气田低产低压井逐年增多, 现有排水采气主体工艺效果逐年变差。深层/边底水气藏出水日益严重, 大水量排水采气技术不完善、治理效果差。水平井出水问题突出, 出水机理不明, 未形成系统有效的排水采气技术体系。“ 三高” 井和储气库井快速增加, 井筒质量管理风险凸显[33]。非常规油气中深层水平井压裂套变得到初步解决, 但深层页岩气井套变问题仍较突出[34]。

老油田开发方式面临重大转型, 工程技术配套仍不完善。实践证明, 规模推广“ 二三结合” 开发模式是今后老油田挖潜的主要方向, 加大水驱注采井网治理和重构力度, 加快化学复合驱、多元热力驱、多介质气驱等提高采收率技术的工业化进程, 是破解老油田“ 提速大、增储小、稳产难” 困局的关键途径。其中, 化学复合驱、蒸汽辅助重力驱、注空气火驱等工艺技术基本成熟配套, 包括CO2混相驱、烃气驱、氮气/减氧空气(泡沫)驱等气驱技术取得重大突破, 但是大幅度提高气驱波及体积技术、CO2长效埋存技术、气驱井控技术等仍不完善, 需继续加大攻关力度, 以满足规模推广应用需求。

生产运行数据不完整。随着采油采气物联网建设规模扩大, 采油采气生产流程的数据采集内容越来越丰富, 但对于井筒内部或近井地带的流体分布状况、井下工具和设备运行状况等重要信息, 仍缺乏直接测量手段, 多数需要通过间接计算获得, 影响了生产数据的完整性和准确性, 限制了分析决策的时效性。

数据资源共享不充分。部分采油采气工程数据分散于多个系统、数据库和不同部门, 数据孤岛现象依然存在。数据资源尚处于简单汇聚状态, 缺少自动化数据分析处理工具, 大量数据资料还需人工梳理、识别, 尚不能以数据地图形式提供给业务人员。

数据价值挖掘不够深入。缺乏目标井和区块之间跨时空数据的整合、分析与决策功能[35]。数据应用仍以传统的生产报表展示为主, 缺乏对油气水井生产及设备运行数据开展动静态结合、全过程分析、可视化展示等深入分析和应用, 大量采油采气工程数据处于闲置状态[36]。

数字化建设标准仍不完善。各油田物联网建设模式和标准不统一, 油气水井的数据类型、数据接口、数据频次不统一, 数据传输方式及格式缺少规范。缺乏采油采气各专业的智能化应用标准, 导致数字化建设模式不易复制和推广, 规模效益不显著。

随着油气田生产规模的不断扩大, 油气开采的能耗总量逐年攀升。中国石油机械采油年耗电量相当于消耗250× 104 t原油, 占油气田开发总能耗的44%, 因此迫切需要降低设备能耗和碳排放, 实现清洁能源替代。同时, 新能源发展也和工程技术突破密切相关。风光电多能互补是复杂的系统工程, 推广仍需较长过程。由于不同区域、不同时段、不同类型油气水井在生产中所需能量存在较大差异, 加上绿电供应能力和投资等原因, 在短期内仍难以实现能源替代。

碳捕获、利用与封存(CCUS)的安全高效注采面临技术难题。在建井阶段老井完整性评价技术尚不完善且缺乏新井质量控制规范; 在生产和作业阶段存在管柱腐蚀、高压作业风险, 以及气窜、高气液比举升等难题, 同时缺乏可靠的油藏和井筒监测技术[37]。

压裂、作业电代油和气代油技术面临推广难题。受电网负荷条件、供气条件制约, 以及架接高压线路短时应用(如压裂)投资成本、灵活性等制约, 压裂、作业电代油和气代油技术推广仍存在困难。

①稳油增气目标。为确保在2035年前, 国内原油生产稳定在2× 108 t、天然气产量增加至2 800× 108 m3提供采油采气工程技术支撑。

②数字化转型目标。2025年完成采油采气工程数字化转型升级, 为2035年智慧油田建设提供生产保障。

③绿色低碳发展目标。为国内油公司2030年前“ 碳达峰” 及2050年“ 碳中和” 提供先进、完备的工程技术解决方案。

①稳油增气方向。今后一段时间内, 石油天然气仍将是中国能源供应和经济发展的重要引擎, 保持石油稳产和天然气增产的战略方针不变。采油采气工程技术亟需加大自主创新投入, 重点攻关油气经济高效开采关键技术, 推进落实新油田高效建产、老油田长效稳产、天然气持续增产, 保障产能有效接替, 保障国家能源战略物资的持续有效供给。

②数字化转型方向。面对后疫情时代全球经济持续低迷、能源转型势在必行的新形势, 油气行业的数字化转型是摆脱困境的重要途径。采油采气工程技术必须深化业务需求与信息技术的融合, 加快油气井物联网建设和智慧油气田建设步伐, 驱动油气田开采业务模式和管理模式重构, 实现降本提效和高质量发展, 推动油气行业的转型升级和核心价值增长。

③绿色低碳发展方向。为了坚决贯彻落实中央“ 双碳” 目标的工作部署, 加快推进油气行业领域绿色低碳转型, 一方面采油采气工程亟需强化油气开采过程中的能源消费强度和总量双控, 持续削减二氧化碳排放; 另一方面应加快建设CCUS示范区和多能互补示范区。

在稳油增气、数字化转型、绿色发展3大战略方向框架下, 以5大主体技术的创新集成为载体, 构建采油采气工程技术中长期战略发展路径。

3.3.1 多策并举突破技术瓶颈

突破剩余油挖潜界限、实现老油田可持续发展。提高分层注水精度, 提高重复压裂、堵水等工艺措施成功率和有效期, 不断突破老油田水驱提高采收率极限。优化举升系统设计和运行, 有效控制油井生产运行成本。深化高含水油田套损机理及规律研究, 突破套损井低成本修复和长关井治理技术, 探索大幅度提升老油田剩余油挖潜空间的有效途径。

突破工艺、材料和设备技术界限, 保障非常规资源的产量接替和效益动用。攻关低成本压裂工艺、压裂材料和配套工具, 优化压裂设计方案, 提高非常规油气藏储集层改造效果, 进一步延长非常规资源的储集层改造有效期, 降低增产措施成本。开发深井、超深井及非常规油气井举升工艺, 实现油气井的长期、可靠、经济运行, 降低生产运行成本。推广应用自动化修井、清洁作业、带压作业等绿色高效井下作业技术, 提高施工效率, 降低油气田运维成本。

完善气井增产工艺技术, 大幅延长气田高产稳产期。深化气井产水机理研究, 优化排水采气时机和排水采气工艺参数, 有效延长气田持续上产、稳产周期。攻关页岩气井套损机理及治理技术, 降低气井生产运行成本, 延长气井生产运行寿命。攻关高温、高压气井井筒完整性及安全防护技术, 提高气田/储气库生产的安全性和可靠性。

3.3.2 信息技术推动业务重构

构建采油采气全流程物联网系统。研制开发采油采气关键环节测试及智能装置, 包括井下无线分层注入/分层采油装置、井下泵功图测试仪、压裂车组远程智能测试系统等, 打造在线诊断、远程监督、智能运维的采油采气智能装备管理方案。

建立采油采气工程多业务数据共享平台。开发基于数字孪生和区块链技术的智能注采系统、采油采气生产运维系统, 整合采油采气工程管理中的数据资源, 优化重构业务流程, 形成油藏、采油、信息等多专业协同、数据安全共享的采油采气信息管理平台。

开发采油采气工程智能分析决策系统。利用大数据和人工智能技术, 开发油气水井智能管控系统、采油采气工程措施智能化监督与决策系统、采油采气装备智能运维系统等, 打造“ 智慧油气工程大脑” 。

建立采油采气工程智能化标准体系。包括采油采气物联网建设标准、油气水井智能管控标准等, 为智慧油田标准化管理奠定基础。

3.3.3 跨学科攻关打造核心技术

利用多能互补技术改造油、气、水井动力系统, 实现油气田生产过程零排放。研发以单井、井组为单元的井场智能供电模式, 有效解决开发与节能、绿色低碳的协调关系, 有效降低投资成本, 实现低碳供能。

利用油改电技术对高能耗装备进行节能改造, 实现油气田维护过程零排放。重点开展内燃机驱动修井机、压裂机组、钻井液泵等设备的油改电应用。

利用CO2采油技术实现提高原油采收率和CO2的有效埋存。攻关CO2分层注入、高效举升、井筒防腐、密闭作业等技术, 有效提高非常规原油采收率。提高CO2压裂技术水平, 减少储集层伤害和措施能耗, 提高开采效率, 同时实现CO2的永久地质封存。

攻关特殊工况分层注入技术, 进一步拓展分层开采技术应用范围。优化设计耐高温高压井下永置式分层注水工具, 满足高温井精细化生产的要求。攻关采油井精细认识挖潜技术与装备, 包括光纤产液剖面动态监测、分层取样与测试等技术。继续完善第4代分层注水技术, 进一步降低装备和工具成本。攻关高矿化度水分层注入工艺技术, 满足海上油田注水开发需求。攻关分层注气工艺技术, 进一步提高措施可靠性, 满足老油田气驱开发转型需求。

提高设备、工具和工艺数字化水平, 打造智能分注技术体系。攻关注水井井筒无线通信核心技术, 大幅度提升通信效率, 发展可满足带压作业的精细分注技术。

推进分层注采精细化管理, 打造油田水驱绿色低碳开发模式。加强油藏与工程一体化研究, 强化注入端和采出端的对应变化, 实现对油藏剩余油分布规律的精准分析, 深化对油藏非均质性及流动条带的认识, 动态实时、精准掌握剩余油赋存状态。建立注采井组精细化联控模型, 形成对智能注采井组精细分注、精细调整的联控机制, 实现注水总量最小化和提高采收率水平最大化, 减少水资源浪费和注入能耗。攻关CCUS/CCS新老井完整性评价技术、高压密相注入技术、低成本注气完井及分层注气工艺技术等, 推进CCUS示范工程项目建设, 助力国家双碳目标实现。

攻关新型高效举升关键技术, 提高复杂油气井举升工艺适应性。突破深层电动潜油螺杆泵举升技术, 满足深层油藏高效开发需要。攻关页岩油、致密油等非常规原油宽排量电泵技术, 实现全生命周期高效运行。提高3 500 m以浅抽油机可靠性, 解决杆管磨损及检泵周期短问题。攻关3 500~8 000 m深井— 超深井人工举升技术及低成熟页岩油高效加热技术、高温井筒工具、新型机采装备, 提前做好技术储备。

开展油气井智能化生产关键技术研究, 打造油气井智慧生产模式。攻关有杆泵井高性能井下电池、井下自充电及井下数据采集与传输技术, 形成不同类型油气井经济有效数据采集及传输模式。研发物联网和大数据驱动的油井生产优化决策软件并建立相关技术标准, 实现实时工况诊断、故障预警、数字计量、远程管控等功能。研发不同类型油井基于边缘计算的智能控制装置, 打造自采集— 自分析— 自调控智慧生产模式, 实现全自动运行和无人值守。

开展机采井节能减排示范工程建设, 探索零碳生产新途径。研发低成本智能间抽技术并规模推广、开展高能耗抽油机井节能改造示范工程建设, 提升低产低效油井节能降耗规模效益。研究风光电多能互补机械采油技术, 包括间抽井多能互补优化配置技术和经济技术界限研究、平台井风光电多能互补优化配置与生产制度优化及能量存储技术研究等。攻关CCUS高气液比高效举升技术和低成本井筒防腐阻垢技术, 实现全生命周期低成本井筒防腐和不同含气阶段的高效举升。

持续攻关不同类型复杂岩性储集层和非常规油气储集层改造关键技术, 进一步扩大应用范围。攻关适用于7 000~8 000 m超深油气评价与开发井、3 500 m以深页岩油气井、500 m煤层气井的强化体积压裂增产技术, 解决措施操作性不强和成本高的难题。攻关复杂岩性和大水平应力差低脆性储集层、大平台布多井、超长水平段、裸眼完井及复杂井筒条件的储集层改造技术, 加深机理、工具和材料研究, 解决人工裂缝与井网井距的匹配难题。研发低成本无水或少水压裂、可控电脉冲的冲击波增产、层内爆炸压裂等技术, 解决低产低效井开发难题。针对老油气田套损井、筛管完井、有堵塞的裸眼井筒, 开发可实现水平井密切割分段压裂的井筒重构和分段工具, 如利用膨胀管、二次完井固井、化学封堵等技术对重建后的长水平井进行改造。研发极寒、极地、深水、沙漠等极端环境探井改造技术, 解决地面设备和材料适应性难题。

加快储集层改造智能化建设步伐, 实现精准储集层改造。开发拥有自主知识产权的地质工程一体化压裂设计软件, 实现地质油藏数值模拟和水力裂缝模拟之间的无障碍数据流。升级电驱动压裂装备, 实现低成本、大功率就地发电和远程精确控制。开发可远程无线控制的井下分层分段工具, 实现压裂工艺精准化。开发可远程决策和智能运维的网络系统并建立相关技术标准, 现场实时开展复杂裂缝分析诊断, 实现压后评估与压前预测互相印证。

攻关CO2压裂和埋存关键技术, 实现措施全过程零排放。攻关电驱动压裂装备及车组, 实现压裂施工全过程零排放。攻关CO2大规模压裂和返排控制工艺, 改善增产改造效果, 同时进一步提高CO2埋存效率。

攻关复杂类型气井排水采气新技术, 保障气井稳产和气田提高采收率。攻关低产低压井复合排水采气技术, 满足产量低于3 000 m3/d气井的排水采气需求。突破水平井排水采气技术, 研制不同类型水平井和不同管柱结构的水平段排水采气工艺。完善致密气、页岩气完井排水采气一体化技术。攻关边底水气田地质工程一体化综合治水技术。攻关深层气井排水采气工艺技术。

创新排水采气智能管控技术, 推动气井生产数字化发展智能化转型。开发气井智能生产管控平台, 实现不同类型气井积液预警、故障诊断、参数优化和智能管控。研制泡排智能加注和消泡装备、柱塞气举智能监测与控制装置, 实现气井生产无人值守。

发展绿色低碳排水采气关键技术, 大幅降低投资和碳排放。重点发展气井风能/太阳能柱塞气举技术、气井风光互补泡沫排水采气智能加注和消泡技术等。

大力发展特种作业, 拓展业务范围。升级国产气井带压作业装备和技术, 提升核心部件性能, 大力推广低压气井低成本带压作业, 攻关“ 三高” 气井作业技术, 实现高温、高压、高含硫气井自主作业能力。攻关高压/超深井/超长水平段连续管、非金属智能连续管装备及作业技术, 形成连续管作业技术体系。

全面推动井下作业智能化转型升级。攻关高效率、高可靠管/杆自动起下及上卸扣技术。提升带压自动化作业系统集成控制技术。攻关井下高精度传感器、井下通信及控制技术, 开展井筒智能检测、侧钻井原位取心与测量一体化技术、智能可视化修井技术等方面研究, 形成完整的井下作业智能设备体系。加快井下作业信息化平台、智能检测与数字化井筒、远程控制专家决策平台和标准体系建设及应用, 充分发挥“ 互联网+” 技术的集群效应, 实现井下作业规范、统一、安全、高效管理。

大力提升绿色环保新技术。持续完善清洁作业工艺技术, 实现作业全过程无油气泄漏。推广作业机电代油、气代油技术。攻关CCUS全密闭安全作业技术, 保障安全高效施工。大力实施井筒质量提升工程, 包括不同类型套损套变井治理技术、深层页岩气等复杂储集层套损套变机理与预防、“ 三高” 井及储气库井完整性管理技术, 降低安全环保风险, 及时消除安全隐患。

采油采气工程技术为油气田开发提供关键实施途径, 经过多年积累, 已经建立起完备的采油采气工程技术体系, “ 十三五” 期间分层注入、人工举升、储集层改造、排水采气、井下作业等主体技术均取得重要进展, 为实现老油田持续挖潜、新建产能效益动用提供了关键技术保障。当前是能源行业全面转型的关键时期, 采油采气工程面临油气开采技术难度不断增大、数字化转型技术仍不完善、绿色低碳技术尚不成熟等3方面重大挑战, 为此建立了以稳油增气、数字化转型和绿色发展为方向的采油采气工程总体战略, 确定了多策并举突破技术瓶颈实现有效益的稳油增气、信息技术推动业务重构实现低成本数字化转型、跨学科攻关打造核心技术突破零碳技术瓶颈等绿色发展实施路径。今后, 采油采气工程技术将聚焦精细分层注入技术、高效举升工艺技术、精准储集层改造技术、长效排水采气技术及智能井下作业技术5个重点研究方向开展攻关, 为中国油气行业的转型升级和高质量发展提供工程技术支撑。

(编辑 王晖)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|