第一作者简介:蒋官澄(1966-),男,重庆大足人,博士,中国石油大学(北京)石油工程学院教授,主要从事油气井化学与工程、油气层损害与保护、油田化学等方面的研究和教学工作。地址:北京市昌平区府学路18号,中国石油大学(北京)石油工程学院,邮政编码:102249。E-mail: jgc5786@126.com

针对现阶段恒流变合成基钻井液基础油成本高昂且不可再生的缺陷,研究具有廉价、环保、可再生优势的生物柴油基恒流变钻井液技术。优选原材料制备成本低、环保且低温流动性好的大豆油乙酯生物柴油作为基础油,通过选择高油水比,并在辅乳化剂中引入阳离子表面活性剂,有效减缓了生物柴油基乳液因高温水解、皂化导致的增稠现象。使用由阳离子改性剂十六烷基三甲基氯化铵所制备的有机土可改善钻井液的流变性、稳定性和滤失造壁性,且不会引起低温稠化。使用二聚脂肪酸和椰子油脂肪酸二乙醇酰胺合成恒流变流型调节剂,可在生物柴油基中形成强网络结构并有效调控恒流变性。建立一套密度为1.2 g/cm3的生物柴油基恒流变钻井液体系,恒流变温差范围达2~90 ℃,抗温达160 ℃,可抗5%海水、10%页岩屑污染,环保性能优良。

As the base oil of the current flat-rheology synthetic drilling fluid is high in cost and not renewable, the biodiesel-based flat-rheology drilling fluid with low-cost, environmental protection and renewable advantage was studied. Based on the optimization of raw materials, a cheap, environment-friendly biodiesel of soybean oil ethyl ester with good fluidity at low temperature was selected as the base oil. By selecting high oil-water ratio and introducing cationic surfactant into the auxiliary emulsifier, the thickening of biodiesel-based emulsion caused by hydrolysis and saponification after high-temperature aging was effectively eliminated. The organoclay prepared with cationic modifier of hexadecyl trimethyl ammonium chloride was used to improve the rheologic properties, stability and fluid loss of the drilling fluid while preventing low-temperature thickening. A flat-rheology modifier was synthesized with dimer fatty acid and cocoanut fatty acid diethanolamide, which could form strong network structure in the biodiesel-based drilling fluid to adjust effectively rheological properties of the drilling fluid. A biodiesel-based flat-rheology drilling fluid system with the density of 1.2 g/cm3 has been formulated which has constant rheology in the temperature range of 2-90 ℃, temperature tolerance of 160 ℃, seawater salinity tolerance of 5%, shale cuttings tolerance of 10%, and is environmentally friendly.

随着油气需求的日益增大, 海洋深水钻井数量逐年增多, 钻井液技术面临极大挑战[1, 2]。深水钻井常钻遇敏感性及弱胶结性地层, 易发生井壁失稳, 且泥线附近的低温高压环境易生成天然气水合物而堵塞管线。油基钻井液以优良的抑制性和稳定性成为深水钻井的首选钻井液, 但其流变性受温度影响大, 在深水低温环境下会剧烈增稠, 导致当量循环密度(ECD)大幅增加, 在窄安全密度窗口井段易引发井漏[3]、井塌事故, 且其使用的柴油等传统基础油生物毒性高, 无法满足日益严苛的海洋环保要求, 极大地限制了在深水钻井中的应用[4]。21世纪初, 使用环保且黏温特性好的合成基基础油, 配合有机土、流型调节剂等关键处理剂, 研发了动切力、终切力、低剪切速率黏度等关键流变参数在一定温度范围内(通常为4~65 ℃)保持稳定的恒流变合成基钻井液技术, 兼顾了钻井液大温差环境下的ECD稳定与环保性能, 实现了“ 安全、高效、环保” 深水钻井[4]。经过多年发展, 简化了恒流变合成基钻井液配方, 拓宽了适用温差范围, 在深水钻井中得到了更加广泛的应用, 取得了良好效益[5, 6, 7]。目前, 国内外成熟的恒流变合成基钻井液体系主要包括M-I SWACO公司的RHELIANT PLUS、Baroid公司的BaraECD、Baker Hughes公司的NSURE以及中海油田服务股份有限公司(COSL)的FLAT-PRO等, 其中FLAT-PRO适用温度范围达到3~180 ℃, 超越当前国际同类技术[7]。

然而, 恒流变合成基钻井液所使用的合成基基础油为精细化工产品, 存在成本高昂、高度依赖石化原材料且不可再生等问题, 逐渐难以适应油价大幅波动新形势下的油气低成本勘探开发需求, 且不符合“ 绿色” 、可持续发展理念。因此, 近年来开展了将动植物油脂与短链醇类进行酯交换制备新型生物柴油作为基础油的研究。Li等[8]用厨余油制备了生物柴油, 并将其作为基础油制备了生物柴油基钻井液体系, 该钻井液具有低生物毒性和高降解性, 基本性能与传统油基钻井液相当, 但抗温性较差, 超过120 ℃后会因生物柴油水解、皂化增稠而黏度失控, 且流变性对温度十分敏感。Dankwa等[9]使用废弃餐饮油制备生物柴油, 并以其为基础油配制了油基钻井液, 具有优异的环保性能, 但对温度敏感, 在25~70 ℃的动切力、凝胶强度等随温度升高而明显下降, 不利于固相携带、悬浮。Sulaimon等和Oseh等[10, 11]分别使用棕榈油、菜籽油制备生物柴油, 并作为基础油配制油基钻井液体系, 基本性能均可达到传统油基钻井液性能水平, 但都存在严重的低温增稠问题。Mohammed等[12]将合成基恒流变油基钻井液中的基础油Escaid110直接替换为棕榈油生物柴油, 钻井液难以保持原本的恒流变性能, 抗温性下降, 160 ℃老化后明显增稠。目前的生物柴油具备环保、不依赖石化原材料、可再生等优点, 配制的油基钻井液基本性能与传统油基钻井液相当, 但存在温度敏感性强、低温流动性差、抗温性不高等缺点, 尚不能作为基础油应用于恒流变油基钻井液。油基钻井液的恒流变性不只取决于基础油, 而是源于基础油与有机土、流型调节剂等关键处理剂的协同作用, 与生物柴油配伍的配套处理剂对于研发生物柴油基恒流变钻井液是不可或缺的, 尚未见相关针对性的研究。

本文基于原材料优选, 制备廉价、环保且低温流动性好的生物柴油作为基础油, 优选、研发与生物柴油相配伍的关键处理剂, 构建一种生物柴油基恒流变钻井液体系, 并进行性能评价。

生物柴油作为深水恒流变钻井液基础油需具有良好的低温流动性及大温差范围内合适的黏度。生物柴油的低温流动性主要与原料油脂肪酸组成和原料醇分子结构两个因素有关[13]。原料油中的饱和脂肪酸含量越高, 制得的生物柴油冷凝点越高, 越容易在低温下增稠甚至凝固, 这是由于饱和脂肪酸碳链上的碳原子为等性sp3杂化, 以109.5° 夹角呈折线形排列, 使饱和脂肪酸酯分子间作用力(范德华力)较强。不饱和脂肪酸中双键碳原子为sp2杂化, 3个sp2杂化轨道之间角度为120° , 使得脂肪酸酯碳链弯曲。双键数量越多, 弯曲程度越大, 分子排列越疏松, 分子间作用力越弱, 从而低温下越不易增稠。原料醇的碳链越长或支化程度越高, 制得的生物柴油低温流动性越好, 这是由于长或高度支化的碳链增大了脂肪酸酯分子间距, 使分子不易紧密排列、分子间作用力弱。基于此, 本文选择饱和脂肪酸含量最少且价格最低的转基因大豆油作为生物柴油的原料油, 其皂化值为190 mg/g, 酸价为1.25 mg/g, 平均相对分子质量为890。使用气相色谱-质谱联用仪分析转基因大豆油的脂肪酸组成, 结果显示80%以上的组成为18个碳原子的不饱和酸(见表1)。

| 表1 转基因大豆油脂肪酸组成 |

为优选生物柴油原料醇, 将转基因大豆油分别与不同的醇进行酯交换反应制备生物柴油。具体步骤:

①按一定醇油物质的量之比(简称醇油比)称取转基因大豆油和醇, 并将转基因大豆油在预定反应温度下预热1 h; ②将一定量的催化剂加入醇中, 反应温度下搅拌直至溶解; ③将催化剂-醇溶液与预热好的转基因大豆油混合并在反应温度下恒温搅拌直至反应结束, 然后将混合液静置24 h, 使用分液漏斗分出上层清液, 得到粗生物柴油产品; ④将粗产品水洗3次后置于旋转蒸发器中蒸出剩余醇, 即制得生物柴油成品。本文参考徐永强等[14]的方法, 将生物柴油质量除以所用原料油质量求得生物柴油的产率。

实验结果显示, 甲醇与转基因大豆油的反应条件最温和, 反应速率最快, 产率也最高; 乙醇与转基因大豆油的醇油比与反应温度略高于甲醇, 反应速率较甲醇略慢, 产率也可达到90%以上; 相比前两者, 丙醇、异丙醇与转基因大豆油反应所需醇油比和反应温度均大幅提高, 反应速率慢且最终产率低(见表2)。总体来看, 醇分子链越长、结构越复杂, 空间位阻越大, 酯交换反应所需条件越高, 反应程度越低。目前油基钻井液常用的基础油中0#柴油价格约为4 000元/t, 白油约为5 500 元/t, Escaid110、气制油及聚线型α -烯烃等合成基基础油价格均为15 000~20 000 元/t, 以甲醇及乙醇制备的生物柴油成本低于0#柴油、白油, 与合成基基础油相比更具有明显优势。丙醇及异丙醇制备的生物柴油成本高, 不具优势(见表2)。

| 表2 不同原料醇制备生物柴油的最优反应条件、产率与成本 |

本文实验测试了自制生物柴油的常规物性, 并与其他常用基础油进行对比(见表3)。自制生物柴油的闭口闪点均远高于目前常用基础油, 更加安全。随着原料醇碳链长度、支化程度增加, 生物柴油的黏度逐渐增加、倾点逐渐降低。甲醇、乙醇制备的生物柴油倾点分别为-1 ℃和-5 ℃, 可以满足深水环境中的使用要求。丙醇及异丙醇制备的生物柴油虽具有更低的倾点, 但黏度过高, 不利于钻井液的流变性。甲醇的价格虽最低, 但生物毒性强。乙醇生物毒性低且原料来源广泛, 环保和可再生性更优。综合上述考虑, 最终选择以转基因大豆油和乙醇制备的大豆油乙酯生物柴油作为恒流变钻井液的基础油。

| 表3 各类油品常规物性对比 |

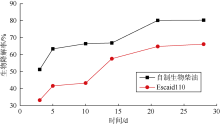

参照《化学品 海水中的生物降解性 密闭瓶法》[15]和《海洋石油勘探开发污染物生物毒性第2部分:检验方法》[16]两个标准对大豆油乙酯生物柴油的生物降解性和生物毒性进行评价, 并与常用合成基基础油中环保性优良的Escaid110进行对比(见图1、表4)。自制生物柴油比Escaid110具更大的生物降解速率, 二者28 d最终降解率分别为80.27%, 66.16%。自制生物柴油对卤虫96 h的半数致死浓度(LC50)大于1 000 000 mg/L, 几乎完全无毒。Escaid110对卤虫96 h的LC50值为39 765.7~80 585.3 mg/L, 虽高于标准规定的一级海区容许界限值(15 000 mg/L), 但仍具明显生物毒性。相对于传统合成基基础油, 自制的大豆油乙酯生物柴油具有更优的环保性能。

| 表4 自制生物柴油与Escaid110的生物毒性对比 |

2.1.1 最佳亲水亲油平衡值范围

确定油水两相最适宜的亲水亲油平衡值(HLB)是优选油基钻井液乳化剂的关键。以HLB值为1.8的Span85与HLB值为15.0的Tween80为乳化剂, 通过不同比例的复配得到不同HLB值的乳化剂组合, 组合的HLB值等于每种乳化剂的HLB值与质量分数乘积之和。以自制生物柴油为油相、质量分数为25%的CaCl2盐水为水相(下同), 将油水比定为90∶ 10, 乳化剂加量定为油、水总体积的3%。使用不同HLB值的乳化剂组合配制不同乳液。本文钻井液配方中的各组分加量均按此法计。将各乳液倒入50 mL量筒中, 在室温下静置并记录乳液体积随时间的变化, 评价沉降稳定性; 同时测试各乳液65 ℃的破乳电压(下同)。由图2a可见, 静置5 h后使用HLB值分别为3.12、4.44、5.70的乳化剂组合配制的生物柴油基乳液体积大, 说明油水分离现象弱, 沉降稳定性好, 与乳液电稳定性评价结果(见图2b)一致, 说明自制生物柴油最佳的乳化剂HLB值范围为3~6。

2.1.2 油水比优选

根据确定出的最佳HLB值范围, 选择HLB值为4.3的Span80作为唯一乳化剂, 按表5中配方配制不同油水体积比(简称油水比)的生物柴油基乳液, 进行油水比优选。

| 表5 不同油水比生物柴油基乳液配方 |

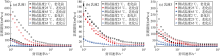

使用HAAKE MARS-Ⅲ 型流变仪在不同温度下测试150 ℃老化前后上述乳液的表观黏度(见图3), 并将各黏度曲线对应的流变曲线按(1)式所示的Herschel-Bulkley模型进行拟合计算动切力(见图4)。

$\tau ={{\tau }_{\text{y}}}+K{{\gamma }^{n}}$(1)

式中 τ —剪切应力, Pa; τ y—动切力, Pa; K—稠度系数, Pa· sn; γ —剪切速率, s-1; n—流性指数, 无因次。

实验结果显示, 高温老化后, 各乳液在不同温度下均会出现黏度和切力增大现象, 且水含量越高该现象越显著。高温老化后乳液的低温稠化现象会加剧, 同样水含量越高越显著, 这是由于脂肪酸酯在高温下发生水解, 水解产物与乳液中的Ca2+反应生成钙皂所致[17]。因为水解反应所导致的增稠在低温下会更加剧烈, 不利于深水环境下钻井液流变性调控, 因此构建恒流变生物柴油基钻井液体系的油水比宜高不宜低, 最终优选为90∶ 10。

2.1.3 乳化剂组合优选

固定油水比为90∶ 10, 加入1%的主乳化剂Span80、1%的组合辅乳化剂、1%的CaO配制不同乳化剂组合的生物柴油基乳液。乳液1为非离子表面活性剂Span85与阴离子型、HLB值为10.6的十二烷基苯磺酸钠按质量比6∶ 4配制, 乳液2为Span85与阳离子型、HLB值为15.7的十八烷基三甲基氯化铵按质量比7∶ 3配制, 乳液3为Span85与非离子型、HLB值为15.0的Tween80按质量比7∶ 3配制。

分别测试150 ℃、16 h条件下乳液老化前与老化后的破乳电压, 由表6可见, 高温老化后各乳液破乳电压均有所降低, 但都在400 V以上, 满足油基钻井液电稳定性要求。

| 表6 生物柴油基乳液老化前后的破乳电压 |

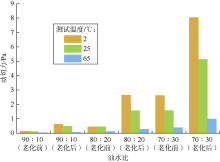

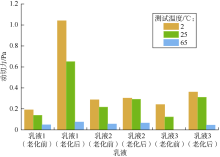

老化前后各乳液在不同测试温度下的黏度曲线(见图5)以及Herschel-Bulkley模型拟合动切力(见图6)显示, 当辅乳化剂中含阴离子型表面活性剂时(乳液1), 高温老化后乳液的低剪切速率黏度和动切力均显著增大, 且低温稠化效应明显; 当辅乳化剂中含阳离子型表面活性剂时(乳液2), 高温老化前后乳液的低剪切速率黏度和动切力在各测试温度下变化幅度均最小; 当辅乳化剂为复合非离子型表面活性剂时(乳液3), 高温老化后乳液也出现了一定程度的增黏现象, 但幅度相对乳液1较小。表明阳离子表面活性剂对于脂肪酸酯在碱性条件下的水解具有最好的抑制作用, 从而有效防止了生物柴油基乳液高温老化导致的皂化增稠。因此, 最终优选主乳化剂为Span80、辅乳化剂为辅乳组合Ⅱ (Span85复配十八烷基三甲基氯化铵)为最优乳化剂组合。

前期研究使用一系列碳链长度、碳链数不同的季铵盐阳离子表面活性剂, 通过阳离子交换反应对钠基蒙脱石进行改性, 制备了一系列有机土(见表7)[18]。通过研究2~65 ℃条件下各类有机土在大豆油乙酯生物柴油中分散性与流变性之间的联系发现, 阳离子改性剂与生物柴油的极性越接近、有机土与生物柴油亲和度越高, 有机土越易稳定分散, 形成的分散体系的流变性受温度影响也越小。制备的有机土在生物柴油中的分散稳定性由强到弱的排序为OC16、OC18、ODC16、OTC16。

| 表7 不同类型自制有机土基本数据 |

将270 mL自制生物柴油、1%的Span80、1%的辅乳组合Ⅱ 、30 mL的CaCl2盐水、1%的CaO、重晶石混合配制成密度为1.2 g/cm3的生物柴油基钻井液。向上述钻井液中分别加入2%的不同类型有机土, 经150 ℃老化16 h后测试钻井液在2~65 ℃温度下的流变性、破乳电压及高温高压滤失量(见表8), 其中流变性由GDC-Ⅱ 型高低温流变仪测得。测试结果显示, 加入有机土OC16的钻井液流变性随温度变化幅度最小, 破乳电压达到2 000 V以上, 稳定性强, 滤失量最低; 随着有机土中阳离子改性剂碳链长度及数量的增加, 钻井液的低温稠化现象逐渐加剧, 破乳电压逐渐降低、滤失量逐渐增大。因此优选出有机土OC16。

| 表8 不同类型有机土对生物柴油基钻井液性能的影响 |

2.3.1 合成及结构表征

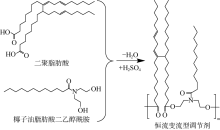

恒流变流型调节剂(PER)主要成分为二聚脂肪酸和椰子油脂肪酸二乙醇酰胺以1∶ 1的物质的量比酯化缩合所得到的产物, 本质是一种双亲性聚合物, 合成路线如图7所示。具体合成方法是, 分别称取56 g二聚脂肪酸和29 g椰子油脂肪酸二乙醇酰胺加入3支烧瓶中, 加入0.1 g催化剂浓H2SO4, 在氮气保护、250 r/min匀速搅拌下, 加热至100 ℃, 维持30 min, 后将温度快速升至200 ℃, 持续反应至无水生成为止。经凝胶渗透色谱分析仪检测, PER的数均相对分子质量为7 600。

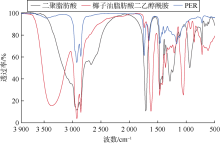

二聚脂肪酸、椰子油脂肪酸二乙醇酰胺与PER的红外光谱显示(见图8), 二聚脂肪酸在2 923 cm-1、2 852 cm-1处的吸收峰为烷基C—H伸缩振动峰, 1 712 cm-1处为羧基C==O伸缩振动峰; 椰子油脂肪酸二乙醇酰胺在3 359 cm-1处为羟基O—H伸缩振动峰, 2 923 cm-1、2 850 cm-1处为烷基C—H伸缩振动峰, 1 619 cm-1处为酰胺基C==O伸缩振动峰; 在产物PER图谱中羟基及羧基特征峰消失, 保留了椰子油脂肪酸二乙醇酰胺1 619 cm-1处的酰胺基特征峰, 同时在1 740 cm-1处出现了明显的酯基C==O特征峰, 证明二聚脂肪酸与椰油酸二乙醇酰胺成功发生了酯化反应。

2.3.2 PER加量优选

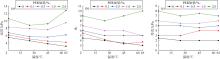

向前述配制的生物柴油基钻井液中加入不同量的PER, 经160 ℃老化16 h后测试钻井液动切力、流变仪在转速为6 r/min时的读数(Φ 6)、终切力3个关键流变参数在2~65 ℃的变化, 结果显示(见图9), 随PER加量的提高, 各温度下生物柴油基钻井液的3个流变参数均逐渐增大。当PER加量为0.5%时, 生物柴油基钻井液各流变参数在2~65 ℃基本保持恒定, 表现出优良的恒流变性。由此确定PER的最优加量为0.5%。

2.3.3 作用机理

使用Leica DM4M光学显微镜观察PER加量对生物柴油基乳液微观形貌的影响(见图10)。未添加PER的乳液液滴呈现出均匀分散状态, 随着PER加量的提升, 乳液液滴开始聚集并连接形成空间网络结构, 这是由于PER的双亲性分子结构使之可同时吸附在多个乳滴的界面膜上, 从而在乳滴间产生架桥连接, 形成类凝胶网络结构, 有效提高乳液的黏度和切力。PER的增黏、提切作用会随着温度升高而逐渐变强, 源于其分子链随着温度升高而逐渐舒展, 从而可与更多乳滴吸附、架桥, 形成更致密、强度更大的网络结构[19]。虽更高的PER加量能带来强度更大的结构, 但结合PER加量优选结果来看, PER加量超过0.5%后不利于钻井液保持恒流变性能, 因此PER加量不需太高。

考虑到生物柴油的主要成分为不饱和脂肪酸酯, 氧化稳定性较差, 使用叔丁基对苯二酚(TBHQ)作为抗氧化剂。为进一步增强钻井液的水解稳定性, 添加碳化二亚胺(AW700)作为水解稳定剂, 其中的C==N键活性高于生物柴油中的酯键, 能更优先地发生水解反应, 从而可在很大程度上避免生物柴油的水解。最终形成的生物柴油基恒流变钻井液体系配方为:270 mL的自制生物柴油、30 mL的CaCl2盐水、1%的Span80、1%的辅乳组合Ⅱ 、1%的CaO、0.5%的PER、2%的OC16、0.5%的TBHQ、2%的AW700、1%的氧化沥青、3%的CaCO3, 并用重晶石加重至不同密度。

不同密度生物柴油基恒流变钻井液160 ℃老化16 h后2~65 ℃条件下的流变性、破乳电压、常温中压滤失量和高温高压滤失量测试结果显示(见表9), 破乳电压达1 500 V以上, 表明钻井液具有优良的稳定性; 当密度为1.2 g/cm3时, 动切力、Φ 6、Φ 3、初切力、终切力随温度的变化率均小于20%, 表明钻井液具有优良的恒流变性; 当密度为1.5 g/cm3时仍具恒流变性, 但随着密度继续升高, 黏度、切力明显增大, 低温稠化加剧, 恒流变性逐渐丧失。

| 表9 生物柴油基恒流变钻井液基本性能 |

使用Fann-iX77型高温高压流变仪测试密度1.2 g/cm3的生物柴油基恒流变钻井液在更大温差范围内的恒流变性能, 结果显示(见表10), 钻井液可维持恒流变性的温度上限为90 ℃, 继续升温后各流变参数均大幅减小。

| 表10 密度1.2 g/cm3生物柴油基恒流变钻井液高温高压流变性 |

向密度为1.2 g/cm3的生物柴油基恒流变钻井液中加入人造海水与页岩屑粉, 在160 ℃下老化16 h后测试体系各性能参数, 评价抗污染性能(见表11)。钻井液对海水污染较敏感, 随着海水污染量的增加, 黏度和切力大幅增加, 低温稠化现象加剧, 破乳电压减小且滤失量增大。原因是海水侵入后降低了油水比, 导致乳化稳定性变差, 且促进了生物柴油的水解、皂化, 导致体系流变性失控。当海水污染量低于5%时, 钻井液的恒流变关键流变参数可保持恒定, 同时具良好的乳化稳定性和低滤失量, 说明本文钻井液可抗5%的海水污染。同理, 本文钻井液可抗10%的页岩屑污染(见表12)。

| 表11 生物柴油基恒流变钻井液的抗海水污染性能 |

| 表12生物柴油基恒流变钻井液的抗页岩屑污染性能 |

参照《海洋石油勘探开发污染物生物毒性第2部分:检验方法》[16]标准测试生物柴油基恒流变钻井液的生物毒性, 其对蒙古裸腹溞Ⅰ 龄幼体和卤虫无节幼体的96 h半致死浓度LC50值分别为46 000 mg/L和44 000 mg/L, 满足一级海区大于30 000 mg/L的要求, 环保性能优良。

以转基因大豆油和乙醇为原料制备的大豆油乙酯生物柴油, 具良好的常规物理化学性质与低温流动性, 比传统合成基钻井液基础油更环保、成本更低。

优选适用于自制生物柴油的油水比、乳化剂组合、有机土。以二聚脂肪酸和椰子油脂肪酸二乙醇酰胺为原料制备恒流变流型调节剂, 与乳滴之间可形成强网络结构, 且能有效缓解生物柴油基钻井液关键流变参数随温度升高而大幅减小的现象, 使钻井液保持良好恒流变性。

建立一套密度为1.2 g/cm3的生物柴油基恒流变钻井液体系, 可以在油水比为90∶ 10、温度为2~90 ℃条件下保持恒流变性, 抗温可达160 ℃, 可抗5%的海水和10%的页岩屑污染, 环保性能优良。

(编辑 王晖)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|