第一作者简介:雷群(1963-),男,宁夏永宁人,博士,中国石油勘探开发研究院教授级高级工程师,主要从事采油采气工程技术方面的研究工作。地址:北京市海淀区学院路20号,中国石油勘探开发研究院院办,邮政编码:100083。E-mail: leiqun@petrochina.com.cn

通过对“十三五”以来国外页岩油气储集层水平井压裂技术进展的系统总结,阐述了水平井压裂技术在页岩油气储集层多层叠置立体开发、小井距密井网布井、水平井重复压裂、施工参数优化与降低成本方面的新特征;结合中国页岩油气水平井压裂技术需求,论述了水平井压裂技术在多裂缝扩展模拟、水平井压裂设计、电驱压裂装备、可溶化系列工具、低成本入井材料与工厂化作业方面的新进展。在此基础上,结合非常规页岩油气“十四五”规划对水平井压裂改造技术的需求分析,提出了7个方面的发展建议:①强化地质工程一体化联合研究;②深化页岩储集层改造基础理论及优化设计技术研究;③完善大功率电驱压裂装备;④研发长井段水平井压裂工具及配套作业装备;⑤加强水平井柔性开窗侧钻剩余油挖潜技术攻关;⑥发展长井段水平井压裂后修井作业技术;⑦超前储备智能化压裂技术。

By systematically summarizing horizontal well fracturing technology abroad for shale oil and gas reservoirs since the "13th Five-Year Plan", this article elaborates new horizontal well fracturing features in 3D development of stacked shale reservoirs, small well spacing and dense well pattern, horizontal well re-fracturing, fracturing parameters optimization and cost control. In light of requirements on horizontal well fracturing technology in China, we have summarized the technological progress in simulation of multi-fracture propagation, horizontal well frac-design, electric-drive fracturing equipment, soluble tools and low-cost downhole materials and factory-like operation. On this basis, combined with the demand analysis of horizontal well fracturing technology in the "14th Five-Year Plan" for unconventional shale oil and gas, we suggest strengthening the research and development in the following 7 aspects: (1) geology-engineering integration; (2) basic theory and design optimization of fracturing for shale oil and gas reservoirs; (3) development of high-power electric-drive fracturing equipment; (4) fracturing tool and supporting equipment for long horizontal section; (5) horizontal well flexible-sidetracking drilling technology for tapping remaining oil; (6) post-frac workover technology for long horizontal well; (7) intelligent fracturing technology.

“ 十三五” 以来, 中国新增石油探明储量的70%、新增天然气探明储量的90%为低品位资源, 主要以非常规油气资源为主[1]。一般而言非常规油气主要指页岩油气、致密油气、煤层气、水合物、重油、油砂等。据评估, 中国非常规油资源量中致密油可采储量达20×108 t, 页岩油可采储量达35×108 t, 二者合计55×108 t[2]。加大非常规低品位资源有效动用和效益开发已成为中国油气行业发展的重要保障之一, 而水平井多段压裂技术可有效扩大渗流面积, 提高采油速度和最终累计产量。因此, 水平井压裂技术在页岩油气资源的勘探开发过程中起着核心作用。

本文结合国内外页岩油气资源特征, 阐述北美水平井压裂技术的6项新进展, 同时梳理了中国水平井压裂技术在提质增效中的6项新技术, 结合页岩油气“ 十四五” 规划对水平井压裂改造技术的需求与未来发展方向, 提出7项发展建议, 以期为未来页岩油气资源的效益开发提供技术借鉴。

自2002年水平井分段压裂技术在北美应用以来, 水平井多段压裂技术迅速发展, 2009年, 福特沃斯盆地Barnett页岩储集层完钻气井总数为13 740口, 其中新钻井3 694口, 水平井3 531口, 水平井在新钻井中的比例超过95%, 助推实现了页岩油气革命[3]。据美国能源署(EIA)报告, 2020年北美水平井压裂井数超过15.3×104口[4], 水平井多段压裂技术总体上已趋于成熟, 近期在提高动用程度、施工参数优化、增产挖潜、降低成本、裂缝诊断评价等方面取得新进展。

为应对以往多层叠置页岩储集层单层开发动用程度低及低油价下经济效益差等难题, 北美提出全油藏水平井立体开发(Stacked Pay Pad Development或Tank Development)新理念[5, 6]。该理念主要对多层分布储集层的储集层物性、地质力学、应力剖面等特征进行综合评价, 并结合人工裂缝三维形态分析与人工裂缝动态模拟结果对施工参数进行优化, 充分利用缝间、段间、井间和层间的渗透通道, 提高裂缝复杂度和裂缝系统控制体积, 实现油气藏的一次性立体式开发[7]。主要包括3项关键技术:①低成本高效快速钻井技术, 目前北美钻井速度普遍在1 000~1 600 m/d, 钻头一次入井钻进进尺最高可达5 500 m; 钻井成本占建井成本的比例从早期的60%~80%降至21%~34%[8]; ②立体交错布井优化设计技术, 纵向上优选甜点和有利层系, 模拟人工裂缝高度扩展参数, 优化纵向水平井井间距; 横向上模拟人工裂缝长度, 结合生产历史拟合优化施工参数, 确定水平井平面井间距, 实现一次布井到位; ③工厂化压裂作业技术应用三维应力场时空演化研究成果, 压裂改造实施交错布缝, 采用多层立体式拉链压裂, 实现纵向油气储量的“ 全波及” 。如2014年, Carrizo公司率先在Niobrara页岩油的2个储集层(A层与B层)开展立体压裂的开发试验, A层(地质条件较好)井压后平均日产油180 m3(1 135 bbl), B层(地质条件较差)井压后平均日产油168 m3(1 057 bbl), 立体压裂使“ 差” 储集层与“ 好” 储集层开发效果基本一样[9]。

页岩油气井压裂过程中, 因应力干扰, 常出现“ 压裂冲击” (Frac Hits)和“ 压裂窜扰” (Frac Bashing)等现象[10]。研究表明, 储集层精细描述、地质力学特征评价、压裂作业实施流程优化等多因素耦合的一体化研究是解决上述复杂问题的新途径。采用油气藏生产动态分析、裂缝监测诊断、生产大数据拟合等综合方法分析水平井人工裂缝间干扰、连通状况, 并进行井网、井距优化。北美大力推广小井距密井网的布井模式, 水平井井距由400 m缩小到200 m, 最低到76 m[11]。其中, Carrizo公司在鹰滩区块将井距由300 m缩小至100 m, 其单井预测累计产量增加64%, 净现值提高约5.8亿元[12], 效果显著。

随着水平井压裂段数增多, 裂缝间距优化成为压裂参数研究的重要内容之一。采用地层产能系数法结合模糊数学等手段评价水平井裂缝间距与压后生产动态特征, 结果表明, 人工裂缝密度与水平井井控地质储量、可采储量和经济效益等具有较强的相关性[13]。通过数据统计和模糊数学方法分析美国二叠盆地3 000多口页岩油水平井的压后生产数据, 结果显示, 簇间距从23 m缩小到6 m时, 单井日产量提高132%, 但继续缩短到3 m时, 单井日产量与预测的最终累计产量增幅变缓, 且投资成本增加60%以上[14]; 另外美国鹰滩页岩油的生产数据统计也表明:裂缝簇间距由18 m减小到9 m时, 净现值增加1 748%, 内部收益率增加214%, 裂缝簇间距由9 m减到5 m, 同样表现出单井日产量与预测最终累计产量增幅变缓、投资成本增加的特征, 由此可见裂缝簇间距是影响页岩油气压裂水平井产量的关键参数, 合理缩小裂缝间距既能有效提高单井产量又能获得好的经济效益。

针对早期水平井改造程度低、生产效果差等问题, 利用非线性渗流与非均质地质模型、初次压裂生产动态历史拟合与油藏数值模拟等方法, 分析初次压裂后剩余油的分布规律。同时对水平井地应力场、重复压裂裂缝的导流能力以及裂缝穿透率等进行评估, 并配套形成井筒重构、小套管二次固井等系列技术[15]。井筒重构主要采用膨胀管技术, 可用于11.43~13.97 cm套管, 最终可重构出内径8.28~10.69 cm的新油层套管, 抗内压达89 MPa, 可实现长10~2 000 m井筒的有效封隔。目前, 北美膨胀管重构水平井重复压裂技术现场应用已有1 100余口井, 预计最终单井累计产量可提高1.0~1.5倍[16]。

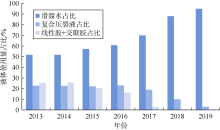

随着页岩油气储集层改造规模增大, 压裂液、支撑剂材料费用已占总压裂成本的35%以上[17], 研发低成本材料已成为页岩油气经济改造与效益开发的关键。在液体研发方面, 通过对页岩与水的作用机制、液体降阻作用机理的研究, 对以聚丙烯酰胺为主要官能团的压裂液进行改性与合成工艺升级, 形成了系列化滑溜水体系[18]。北美滑溜水应用率已由2013年的51.8%提高到2019年的95.0%(见图1), 二叠盆地页岩油及Haynesville页岩气水平井压裂中滑溜水占总压裂液比例均超过95.0%[19]。

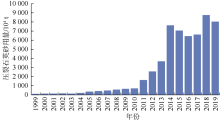

另外, 在支撑剂材料优选上, 通过综合使用大数据统计、实验室导流能力测试、人工裂缝建模、不同类型支撑剂应用井组对比试验等技术, 评估不同类型、尺寸支撑剂性能与储集层渗流需求的匹配关系。通过生产历史拟合和裂缝注入诊断测试(DFIT)及数千次的支撑剂导流能力测试结果估算裂缝渗透率, 进而确定裂缝无量纲导流能力, 最终提出页岩油气“ 够用就好” (Just Good Enough)的导流能力优化理念[20], 促使石英砂成为支撑剂的应用主体并不断扩大规模。2019年美国压裂石英砂用量为2010年的10倍以上, 达8 030×104 t(见图2), 其中页岩油气井压裂用石英砂占比为92%[21]。同时北美油气公司采用砂源本地化经营策略, 在各盆地中寻找石英砂矿藏, 就近采砂, 降低运输成本, 进一步促使支撑剂材料成本降低。以美国二叠盆地为例, 通过本地化自营砂厂建设, 石英砂现场应用成本由180美元/t降到50美元/t, 仅2018年就已累计节省支撑剂费用22×108美元, 成为推动页岩油桶油成本降至30美元、实现效益开发的有效途径[22]。

尽管微地震、分布式光纤、测斜仪等技术广泛应用于压裂裂缝效果评估中, 但微地震技术定量描述人工裂缝延伸位置的精度仍受储集层参数、接收信号、信噪比等影响。光纤监测等技术目前只能反应井筒射孔孔眼与近井带改造情况, 精度和手段仍较单一。近年来, 为实现人工裂缝的精确定量描述, 北美油气公司研发出地面可控源电磁追踪技术(surface-based, controlled-source electro-magnetics)[23], 该技术利用泵注压裂液引起岩石电阻率、流体电导率和储集层电磁场变化, 在地面监测泵注压裂液时储集层电磁场的改变, 进而评估人工裂缝形态, 实现单井或多井水力压裂过程中压裂液动态分布范围的监测, 为科学优化压裂方案提供了新的评估技术手段。

北美水平井多段压裂技术促进了压裂施工参数指标的优化与压裂效果的显著提升。目前, 单个钻井平台(面积2.5 km2)内水平井井数可达51口, 水平井井间距可缩小到150~200 m、水平段长度可达5 888 m, 人工裂缝间距平均可达6 m[12]。以Purple Hayes1H井为例, 井深8 244 m, 水平段长5 652 m, 压裂124段, 5簇/段, 用时23.5 d[24]。上述技术直接促使北美页岩油气产量大幅提高, 2020年美国页岩油产量3.94×108 t, 占原油产量的65.1%; 页岩气产量6 320×108 m3, 占天然气产量的66.0%, 水平井多段压裂技术成为页岩油气提高产量的重要手段[25]。

2006年, 中国石油天然气股份有限公司启动水平井改造重大攻关项目。通过引进、消化、吸收、创新, 形成了“ 长井段水平井完井+多簇射孔+滑溜水携砂+分段压裂” 的主体改造技术体系[26]。2009年, 中国石油化工集团公司开展页岩气水平井钻完井和分段压裂技术攻关, 目前形成了3 500 m中深层页岩气储集层水平井配套压裂工艺技术并实现商业化应用[27]。

与北美海相储集层相比, 中国页岩油储集层具有岩性复杂、压力系数偏低、原油黏度高、裂缝发育程度差、储集层非均质性强、两向应力差大等特点。借鉴北美水平井多段压裂经验, 采用体积压裂衰竭式开发模式虽成为页岩油气储集层改造的重要手段, 但仍面临压后产量递减快(首年递减率大于50%)、采收率低(页岩油低于20%, 页岩气低于30%)、产量低等难题, 因此需在裂缝起裂延展、应力场分布、能量补充等方面开展基础技术研究工作。

在多条复杂裂缝扩展延伸模拟方面, 结合中国页岩油气储集层非均质性强的特征, 采用大型岩石样品(762 mm×762 mm×914 mm)裂缝起裂与扩展物理模拟装备及实验技术, 在室内条件下, 对含天然裂缝、层理的页岩储集层开展了分层应力加载的三维水力压裂裂缝扩展实验, 建立了含天然裂缝和水平层理的复杂裂缝扩展模型, 绘制了具有天然裂缝及层理条件下的人工裂缝扩展参数优化图版, 为复杂页岩储集层压裂参数优化提供了依据[28]。在水平井压裂优化设计攻关上, 研发出FrSmart地质工程一体化压裂系统软件[29], 该软件基于边界元和有限体积法建立流固耦合非平面三维裂缝扩展模型, 其裂缝模拟将自适应时间步长算法、并行计算算法相结合提高计算效率, 同等条件下, 比目前常用压裂软件平面三维模型计算效率提高30%以上, 有望实现国产软件的自主化。

近几年, 针对中国鄂尔多斯盆地等页岩油储集层压力系数低(压力系数0.7~1.0)、天然能量有限的特殊条件, 建立了致密储集层应力场、压力场、渗流场多场耦合的裂缝与油藏模拟方法, 引入自发渗吸置换实验装置及表面活性剂运移扩散模型, 深化研究人工裂缝扩展规律与液体补能的作用机制, 形成人工裂缝扩展、原油渗吸置换、液体增压补能(载体以水为主, 部分兼顾CO2)的“ 压裂造缝与注液补能” 一体化改造模式, 可将地层能量提高10%~30%, 试验井压后平均单井日产油量增加78.3%[30]。

针对两向水平应力差大(大于10 MPa)、脆性差(脆性指数小于50%)、天然裂缝发育差的储集层, 形成以密切割为主要技术特征的缝控压裂技术[31]。该技术通过研究“ 岩石属性与裂缝扩展、水平段长与布缝密度、储集层流体渗流与裂缝流动耦合、人工裂缝与井网井距匹配” 4个关系, 将人工裂缝的长度、间距、缝高等参数, 与储集层的物性、应力、井控储量相结合并进行优化, 形成了非常规、低渗透等油气储集层改造的核心技术体系, 助推非常规油气规模效益开发。该技术已在长庆、新疆和西南等多个油气区块应用283口井, 平均单井日产量为对比井的1.8~2.6倍。

电驱压裂装备技术通过电机驱动压裂泵, 将传统的柴油发动机驱动变成电机直接驱动, 将电动压裂泵中的高压变电系统、变频多相矢量控制、可编程逻辑控制器控制、远程操作控制一体化, 实现电动压裂泵的智能化控制[32]。目前已研发出5000—7000型电驱动压裂装备, 其中7000型电驱压裂车功率达5 520 kW, 电压6.6 kV, 最大施工压力138 MPa, 最大施工排量2.03 m3/min; 采购成本降低30%, 能耗降低25%, 人员减少28%, 占地减少31%, 噪音可由110 dB降至90 dB以下, 展示出“ 降本、环保、高效、国产化” 的优势。目前已在四川涪陵、长宁、威远等区块页岩气储集层, 新疆吉木萨尔、大庆古龙等地区页岩油储集层推广应用。2020年, 电驱压裂车已在上述区域应用近6 000段, 单段平均节约成本5×104元。

随着深层页岩油气水平井压裂水平段长度突破5 000 m, 采用传统可钻式桥塞压裂后, 钻磨桥塞难度越来越大, 分段压裂封隔工具逐步向可溶化方向发展已成为必然趋势。利用镁铝合金在高矿化度液体环境中会发生电化学腐蚀这一基本原理, 开展高强度可溶解镁合金材料研发, 并研究材料的溶解机理、溶解速度及其影响因素, 形成了可溶桥塞、延时可溶趾端滑套、可溶球座等系列压裂工具[33], 其中10.16~13.97 cm多规格胶筒式与全金属系列可溶桥塞溶解时间达7~14 d且可控, 耐温达177 ℃, 耐压差70 MPa。目前可溶解桥塞等系列化可溶工具在中国页岩油气分段工具中应用占比已达80%以上, 成为主流的水平井多段改造工具。

中国四川、准噶尔、鄂尔多斯等盆地典型页岩油气水平井压裂成本构成表明, 压裂材料已占压裂改造综合成本的30%以上[34]。为此, 围绕压裂液、支撑剂两大核心开展了压裂新材料研发与降低成本研究。在压裂液方面, 开展了页岩黏土晶格膨胀性评价实验, 结果表明页岩与泥岩不同, 页岩遇水后的膨胀性远比泥岩低, 但水对页岩气解吸、提高裂缝复杂程度具有一定促进作用, 据此形成了“ 低浓度、低伤害、可重复” 的滑溜水压裂液体系。该体系降阻表面活性剂使用浓度为0.05%~0.30%, 综合降阻率达71%~77%, 可重复利用率大于95%, 目前在中国多个页岩油气储集层推广应用, 压裂施工中使用比例超过90%, 可节约成本50~80元/m3[35]。在支撑剂优选方面, 借鉴北美石英砂替代陶粒、就近建砂厂等方式, 对石英砂的各项参数进行系统评价, 分析其平均直径、闭合应力、破碎率等指标对支撑剂导流能力的影响。同时利用准噶尔盆地玛湖凹陷致密油、鄂尔多斯盆地三叠系长7段页岩油、四川盆地页岩气等350余口水平井的生产动态分析水平井多段压裂中支撑剂的受力情况, 结果表明同等储集层条件下, 水平井多段压裂支撑剂的有效受力仅为直井的50%~60%, 据此改变了常规支撑剂的受力评价方法, 为石英砂替代陶粒提供了依据。为进一步降低成本, 采取石英砂厂本地化策略, 在准噶尔、鄂尔多斯两个盆地建成总年产能力为200×104 t的石英砂厂, 石英砂成本降低了230~260元/t, 降幅达20%~30%, 促使石英砂在支撑剂中的应用占比由2014年的47.9%提高到2020年的71.5%[34]。

按照“ 多层系、立体式、大井丛、工厂化” 的开发新思路, 重点开展水平井三维轨迹控制技术、平台水平井多层布井、纵向多层应力场分析、工厂化作业压裂模式等研究, 形成大平台多层布井、立体压裂新模式。鄂尔多斯盆地针对黄土塬井场受限的特点, 根据多小层叠合特征, 利用长6段、长7段致密储集层三维地质模型, 在华H60平台针对3套小层立体布置22口水平井, 平均水平段长1 500 m, 单层井距300 m, 可实现390×104 t石油地质储量的一次动用, 100×104 t产能节约土地0.93 km2, 压裂时效提高30%[36], 此外在新疆油田玛131井区、大庆古龙页岩油也开展先导性试验, 有望成为未来页岩油效益开发的新途径。

综上所述, 中国页岩油气勘探开发的持续推进, 促使水平井多段压裂改造作业量的大幅增加。中国石油天然气集团有限公司年压裂水平井井数由2016年的550口增加到2020年的1 901口, 平均段长由800 m增加到1 300 m, 平均压裂作业最大井深达8 008 m, 最大水平段长度达4 466 m, 平均单段簇数由2~3簇增至6~12簇, 簇间距由20~30 m缩小至10~20 m(最小4 m), 压裂后测试日产量提高20%以上, 推动了页岩油气产量的不断提高[37]。例如长庆油田陇东页岩油开发示范区应用58口井, 段压裂簇数由2~3簇提至5~12簇, 簇间距由22~30 m缩小至5~12 m, 微地震监测裂缝控藏程度由50%~60%提升至90%以上, 单井产量由10~12 t/d 提升至18 t/d 以上, 首年递减率由40%~45%降至35%以下, 建成50×104 t年产能力[38]。

持续深化地质工程一体化平台工作模式, 以页岩油气水平井全生命周期管理为目标, 以实现甜点的空间最大体积控制和经济动用为目的, 将地质、油藏、工程、管理等多学科综合应用到井的全生命周期管理中, 建立4个一体化平台:①地质评价、甜点评价、力学评价、完井品质评价等的一体化评价平台; ②地质模型、油藏模型、裂缝模型、经济模型的一体化设计模型平台; ③压后跟踪、措施评判、效果评价、模型修正的一体化分析平台; ④实验结果共享、优化方案共享、施工设计共享的一体化共享平台。通过上述一体化的优化研究, 建立平台一体化管理模式, 同时实施智能化管控, 实现自动化、智能化、数字化, 建立现代化生产基地。储量动用实现最大化, 作业效率进一步提升, 同时节约用地、用水, 实现提质增效降本, 保障页岩油气的效益开发。

在裂缝扩展与应力场模拟等基础理论研究方面, 进一步加强地应力场分布、岩石力学性质与裂缝扩展规律研究。重点开展高温岩石力学性质、大型层理发育页岩人工裂缝扩展物理模拟与裂缝分布三维表征技术攻关, 揭示复杂储集层的裂缝起裂规律与控制因素, 探索不同地质条件下岩石人工裂缝扩展规律[39, 40]。如古龙页岩油储集层页理和纹层发育, 需重点讨论层理对人工裂缝几何形态的影响规律, 分析压裂参数与裂缝几何形态的主控因素[41]。水平井工艺优化设计中进一步完善缝控压裂技术, 以3~5年为投资回报期, 优化裂缝导流能力、簇间距、裂缝条数、施工规模等, 形成适合于不同地区、不同储集层条件的水平井分段压裂施工参数优化方法与设计图版等。

随着水平井多段压裂作业进一步向安全、绿色、高效、智能发展, 大功率电驱压裂装备具有满足上述需求及长时间、高压力、大排量连续作业的优势。进一步开展大功率智能电驱压裂泵注设备、国产变频传动技术及大功率供配电系统、压裂液自动混输设备、多平台电力高效调度及电能质量调节系统、压裂机组智能运行系统等关键技术攻关, 提升7000型电驱压裂装备技术水平, 研发7000型以上电驱压裂装备。

针对超长水平段(大于4 000 m)、深层(垂深大于3 500 m)、高温(大于150 ℃)、高压(压力大于100 MPa)等特殊地质条件, 重点攻关完善免胶筒全金属可溶桥塞系列, 改进座封方式, 研制适用不同套管规格(10.16~13.97 cm)、不同钢级等复杂井况的全金属可溶桥塞系列工具, 实现压后桥塞免钻磨、免冲洗; 攻关高效率长水平段分簇射孔工具, 实现单段20簇以上一次安全射孔; 配套8 000 m以深井连续管压裂作业装备, 保证装备注入头的提升力大于70 t, 下推力大于30 t, 以可满足超长水平井、超深井压裂作业需要, 提高深井特种作业能力。

据统计, 在“ 十四五” 末期, 将有20%的水平井面临重复改造的需求, 对原有水平井实施二次或多次重复改造是解决前期改造产量递减快、见水矛盾突出的有效手段, 但仍有部分老区油藏的剩余油分布、地应力状态、油水关系复杂多样, 水平井重复压裂难以有效动用。为解决上述难题, 开展了水平井柔性侧钻与水力喷射分段压裂技术的现场实践, 目前可实现13.97 cm套管的开窗侧钻且钻进方向可控, 钻井水平段内径可达11.68 cm, 长度可达50~80 m, 曲率半径2~4 m[42]。目前在长庆、吉林等油田成功应用15口井, 单井平均日增油2 t[43]。完善该技术对实现老区剩余油精准挖潜, 提高剩余油动用程度具有重要价值。

随着页岩油气资源开发的不断推进, 水平井数量逐年增加, 水平段逐渐增长, 攻关长水平段(大于1 500 m)水平井修井及配套作业技术是页岩油气开发形势发展的需要。结合目前技术能力仍需开展以下4个方面的研究:①加强水平井增力打捞技术研究, 优化水平井增力打捞管柱设计, 提高井下打捞增力器拉力; ②提升水平井磨套铣技术水平, 研发管柱力学软件, 研制滚珠扶正磨套铣、水平井扭矩万向节、水平井倒扣器等工具[44]; ③攻关多功能水平井牵引器, 实现工具拖动定位精确、实时控制、在线数据传输等功能, 用于套管检测、射孔、磨铣等水平段作业; ④攻关研制复合材料连续油管, 结合光纤传感器形成智能连续油管, 同时配套2 000 m以上作业机。

复杂的储集层改造需要包括油藏信息、油套管-封隔工具参数、射孔程度、改造方案指标、地面井口状况、压裂设备状态等多个方面的信息数据。伴随着信息化的快速发展, 通过物联网、大数据实现上述各种信息的采集、交流、集成、指挥并赋予其人工智能, 实现储集层改造的人工智能化, 成为储集层改造下一步的发展方向和目标。主要分为4步:①建立压裂改造远程决策中心, 实现储集层改造数据资源共享与现场施工的远程决策; ②将每年水平井压裂施工资料大数据化入库, 提高决策能力; ③逐步将压裂各环节数据实现物联网化, 实时跟踪现场施工, 提高反应决策能力; ④构建人工智能储集层改造决策系统, 通过人工智能方法, 快速形成压裂设计方案, 大幅提升设计针对性和有效性, 形成中国石油天然气集团股份有限公司远程决策支持中心和压裂大数据平台。

水平井多段压裂技术是北美实现页岩油气资源“ 少井高产” 和油气资源有效动用的重要技术手段。中国在借鉴北美水平井压裂先进技术的同时, 经过多年的发展, 形成了基本满足页岩油气储集层水平井多段改造的技术系列, 有效支撑了四川、鄂尔多斯、准噶尔、松辽盆地多个整装大型页岩油气田、致密油气田的勘探开发。展望未来, 随着中国油气勘探开发的进一步深入, 页岩油气等非常规油气资源的地质条件更为复杂, 油气资源品质的劣质化程度将进一步加剧, 仍需针对水平井多段压裂技术, 在地质工程一体化、增产机理与优化设计、大功率电驱压裂装备、长井段水平井压裂工具及修井配套装备、智能化压裂储备技术等方面持续开展攻关研究, 为实现中国原油长期稳产2×108 t/a、天然气稳产3 000×108 m3/a目标提供重要的技术支撑。

(编辑 唐俊伟)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|