第一作者简介:郝忠献(1981-),男,河北衡水人,硕士,中国石油勘探开发研究院采油采气装备研究所工程师,主要从事采油采气装备方面的研究工作。地址:北京市海淀区学院路20号,中国石油勘探开发研究院采油采气装备研究所,邮政编码:100083。E-mail:haozx@petrochina.com.cn

针对传统有杆举升系统杆管偏磨严重、系统效率低、检泵周期短等问题,研发了井下直驱螺杆泵无杆举升技术,介绍了井下电机等关键工具的理论研究和室内实验情况以及举升系统施工工艺,分析了现场应用情况和经济效益,并与传统抽油机进行了对比。采用井下永磁同步低速大转矩电机直接驱动螺杆泵,提高了系统可靠性和适用性,室内测试表明该电机能够实现50~500 r/min无级调速,运行效率高,输出转矩大。开发了井下电机高承载保护器以及柔性传动系统等关键配套工具,形成了井下直驱螺杆泵无杆举升工艺,能够满足139.7 mm(5.5 in)套管的应用需求,适用于日产液量5~50 m3的油井。现场试验应用100余井次,应用情况表明该技术能够消除杆管偏磨,相比同型抽油机节电30%以上,能够实现安全环保举升,具有良好的应用前景。

Submersible electrical motor direct-drive progressing cavity pump (PCP) rodless lifting was studied to solve the traditional rod-drive pump problems, such as rod-tubing wearing, low efficiency and short running time. The theoretical researches and laboratory experiments of key tools such as submersible motor and the construction technology of lifting system were introduced. The field application and economic benefit were analyzed and compared with the traditional rod pumping unit. A new low speed and large torque permanent magnet synchronous motor was developed. This motor was used to drive PCP without gear reducer, which improved the reliability and feasibility. It can run at the speed from 50 to 500 r/min with stepless speed regulation, and it can perform high efficiency and large torque. Besides, other key supporting tools, such as motor protector and flex shaft, were developed. The submersible electrical motor direct-drive PCP technology can be used in a 139.7 mm (5.5 in) casing well, with daily output ranging from 5 to 50 m3. Until now, the technology has been deployed more than 100 wells. The field application results show that it eliminates the rod-tubing wearing and saves electric energy by more than 30% compared with the traditional rod pumping unit. And it also makes the oil produced in a safe and environmental friendly way.

中国石油天然气集团有限公司(简称中国石油, 下同)油井超过20万口, 由于地层能量偏低, 人工举升油井占总井数的95%以上。人工举升主要包括抽油机、螺杆泵、电潜离心泵、水力泵和气举等技术和装备, 其中有杆泵(抽油机和地面驱动螺杆泵)数量占到了92%[1]。

有杆泵采油是通过抽油杆将动力传到井下, 带动井下泵运动将原油举升到地面。有杆泵采油面临3个方面的生产难题:一是效率低、能耗高, 有杆泵采油设备平均系统效率只有24%[2, 3, 4], 每年消耗的电能约占油田总耗电的一半以上; 二是大斜度井、聚驱井、高含水井增多, 杆管偏磨问题越来越严重[5], 导致检泵周期短, 吉林、长庆油田部分油井由于杆管磨损检泵周期只有300 d左右, 远低于抽油机井平均检泵周期800 d。随着斜井、定向井及水平井数量不断增加, 井眼轨迹更加复杂, 有杆泵采油杆管磨损现象会更加严重; 三是有杆泵采油井口采用光杆盘根动密封, 更换不及时会导致原油泄漏, 造成安全环保事故。

针对有杆泵采油存在的问题, 国内外一直在致力于发展无杆举升技术, 目前比较成熟的是电潜离心泵[6, 7]。该技术主要适用于日产液50 m3以上的油井, 由于中国石油油井产量普遍偏低, 限制了其广泛应用, 电潜泵井只有2 000余口。

电潜螺杆泵是近年发展起来的无杆采油技术之一, 与电潜离心泵相比, 在稠油井、出砂井中有更好的应用效果[8]。国内外进行了大量的研究, 美国的Centrilift Amoco、Reda、Baker Hughes和加拿大的KUDU等公司从20世纪90年代开始进行电潜螺杆泵产品的研究, 传统的思路是采用“ 潜油电机+井下减速器+保护器+螺杆泵” 结构方案[9, 10], 该方案中电机转速1 450 r/min, 通过行星减速器将输出转速降到150 r/min左右, 减速比为9:1。受到套管内径限制, 减速器外径要求在102 mm以内, 较大的减速比和尺寸的限制导致关键部件尺寸过小, 机械强度和可靠性不足, 多口井试验减速器出现故障。

2008年, 国内外开始对井下低速电机驱动螺杆泵技术进行研究。其中井下电机是整个系统运行的关键部件, 张炳义等[11, 12, 13, 14]设计了单元分段电机, 每段电机都是1个独立的运行单元, 优势是单段电机产生故障时不影响电机的其他部分正常工作, 但这种结构也会造成电机铁心有效长度较短。王龙华[15]利用仿真软件对12极36槽电机进行设计并对电机性能进行了仿真分析, 但未提到永磁同步电机样机制造及试验效果。王峥[16]对数据远程传输技术和方案进行了研究。2016年, 加拿大KUDU公司推出了永磁同步电机+螺杆泵机构[17], 电机转速50~750 r/min, 但未见电机详细结构设计及国内应用报道。

中国石油勘探开发研究院依托中国石油天然气股份有限公司重大科技项目, 结合油井实际生产需求, 经过近10年的摸索和试验, 联合攻关开发了潜油永磁同步低速电机, 技术思路是采用“ 潜油永磁同步低速电机+保护器+柔性轴+螺杆泵” 结构, 去掉了减速器, 消除了薄弱环节, 实现了139.7 mm(5.5 in)套管电潜螺杆泵无杆采油。目前这项技术适用油井排量范围是5~50 m3/d, 满足大部分中国石油油井举升需求。本文对井下电机等关键工具的研究和试验进行介绍, 并对现场应用情况进行分析。

1.1.1 性能需求

①功率需求。井下直驱螺杆泵举升技术的应用目标是日产液5~50 m3的油井, 这也是中国石油油井主要产量范围。为了适应139.7 mm(5.5 in)套管油井举升需求, 同时满足电机能够在作业过程中顺利下入, 电机的最大外径为114 mm。采油工作时, 井下电机需要在低速运行的情况下大功率输出, 输出的功率包括井液举升功率、流体沿程损失及电缆损耗、地面控制损耗等。其中井液举升功率是举升高度和产液量的函数[18], 极限情况下举升高度2 000 m, 日产液量25 m3时, 举升水功率达到5.6 kW。参照前人对潜油电泵采油井系统效率的研究, 系统效率一般在30%左右[19, 20], 所以井下电机的最小功率应该达到15 kW。

②转速需求。螺杆泵的转速一般在50~150 r/min[21], 考虑井下驱动螺杆泵不存在抽油杆高速旋转带来的杆管磨损等问题, 可以适当提高螺杆泵转速, 所以设计电机的调速范围为50~300 r/min。

③输出转矩需求。螺杆泵正常运行转矩在50~300 N· m, 启动转矩是正常运行转矩的2倍[22], 由于没有减速装置, 要求电机的直接输出转矩最大要达到600 N· m。

结合油井举升需求和不同电机特性, 选定永磁交流同步电机, 满足在狭窄的井眼尺寸内实现低转速、大转矩的举升需求。

1.1.2 基本尺寸

电机的电磁过程主要在气隙中进行, 靠近气隙的电枢直径与电枢有效长度是电机的主要尺寸, 结合井下需求和电机功率尺寸方程(见(1)式)[23, 24], 先初步确定井下电机的电枢直径和定子长度等参数。

| $\frac{{{D}_{\text{a}}}^{2}{{L}_{\text{ef}}}n}{P}=\frac{6.1\times {{10}^{4}}}{{{\alpha }_{\text{i}}}A{{B}_{\text{ }\!\!\delta\!\!\text{ }}}{{K}_{\text{p}}}}$ |

式中 A— — 电负荷, A/m; Bδ — — 电机气隙磁感应强度的最大值, T; Da— — 电枢直径, m; Kp— — 电功率波形系数, 无因次; Lef— — 电枢轴向长度, m; n— — 电机转速, r/min; P— — 计算功率, W; α i— — 计算极弧系数, 无因次。

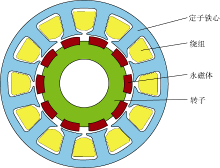

井下套管尺寸限定电机外径不超过114 mm, 初步确定定子内径60 mm, 在额定转速300 r/min条件下, 15 kW电机电枢轴向长度5.9 m。为了使电机在低速条件下具有更好的性能, 设计采用极、槽数相近的分数槽结构[25]。为了保证相绕组对称, 槽数须为相数的整数倍, 即为3的倍数。经过综合考虑, 初步确定采用12槽10极的电磁结构设计, 如图1所示。

1.1.3 数值模拟与结构优化

Maxwell Ansoft是专业电机设计优化软件, 近年来得到广泛应用。电机采用永磁体励磁, 虽然能够减小电机尺寸、增加电机极数, 但是永磁体磁路结构复杂, 设计难度大。采用Maxwell Ansoft进行数值模拟能够使电机设计更加精确, 满足设计需求。另外, 根据举升工况和螺杆泵的特点, 设计井下永磁同步电机的重要要求是具有较高力矩输出能力和运行效率, 对电机其他的动态特性要求不高。所以在设计过程中重点对能够影响电机功率和输出转矩的气隙长度及铁心磁感应强度进行了数值模拟, 利用数值模拟结果指导实体电机的生产。

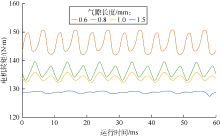

永磁同步电机的气隙长度对电机的交、直流电抗, 尤其是对电机的输出转矩影响很大, 同时也对电机的装配工艺有影响[26]。电机的气隙长度越小, 输出转矩越大, 使装配更加困难[23]。

常规潜油电泵电机气隙长度一般为0.4 mm[27], 考虑到永磁同步电机安装时转子永磁体会吸附在定子磁钢上, 装配难度大, 取气隙长度分别为0.6, 0.8, 1.0及1.5 mm进行数值模拟, 结果如图2所示。可以看出, 随着气隙长度的增加, 电机输出转矩呈持续下降趋势, 气隙长度0.6 mm时平均输出转矩为146.0 N· m, 气隙长度1.5 mm时平均输出转矩降到128.6 N· m。为了保证较大的输出转矩, 电机气隙应尽可能短。

前文计算得到, 15 kW电机铁心长度达到5.9 m, 同时外径不超过114 mm, 属于超细长结构, 其难点是制造工艺中绕组的嵌入和保证定子、转子同轴度。为此, 创新设计了分段串联电机结构, 即将定子和转子都设计为长度相同的小段, 定子长度缩短后, 降低了绕组嵌入难度。又设计了一种保证定子、转子同轴度的组装工艺。首先, 以定子内圆为基准, 转子两端都设计了滚动轴承, 保证每段电机转子与定子之间的同轴度。每段电机制造完成后, 再将多段电机组装成整台电机。对于相邻两段电机之间的连接, 以定子外圆为基准, 设计工装来保证每段电机外壳的同轴度, 从而保证多段电机连接的同轴度。

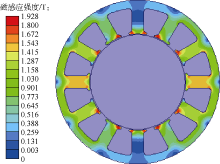

根据现场作业吊装要求, 需要电机总长控制在9.6 m以内(参考单根油管长度), 也就是要尽量减少电机段与段之间机械机构连接长度。在实验室内对每段电机长度进行了多次调整和测试, 发现每段电机长度缩短为0.6 m同时气隙长度增加到0.8 mm时, 电机能够顺利装配。对该尺寸条件下的电机磁饱和情况进行了分析。

若定子磁感应强度过高, 会使电机发热严重, 影响电机效率; 若磁感应强度过低, 又会造成磁钢利用率不够, 影响电机力矩性能。本文永磁同步电机采用的定子硅钢磁饱和感应强度在1.9 T左右[28]。图3是气隙长度0.8 mm条件下定子磁感应强度分析结果, 可以看出, 铁心齿部磁感应强度为1.5 T左右, 尖角部分1.8 T, 说明该电机结构设计合理, 使电机能够有较大的输出扭矩, 也使铁心材料利用充分并且无过度磁饱和情况, 可以进行实体电机加工。

1.1.4 样机制造及室内实验

通过不同段数组合, 生产了不同功率的井下电机, 以满足不同井况举升功率的需求。电机功率为7.5, 9.0, 10.5, 12.0, 13.5, 15.0 kW时, 对应的电机总长分别为4.5, 5.2, 6.0, 6.9, 7.8, 8.5 m。通过室内实验对实体电机样机进行了性能参数测试评价, 并对实验结果进行了分析。

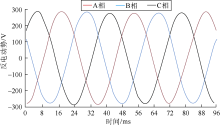

使用型号为FLUKE190-240的示波器进行了电机空载反电动势测试, 12 kW电机样机及测试台如图4所示。图5是电机在转速300 r/min时空载条件下的反电动势曲线。可以看出, 三相反电动势有效值在206~208 V, 相位相差120° , 反电动势峰值在294 V左右, 可直接采用油田380 V电源供电。

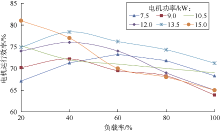

井下螺杆泵运行效率与沉没度、油井产量有关, 其调节范围应较宽, 所以要求电机在不同负载率条件下均具有较高的运行效率。电机的负载率是电机输出功率与额定功率的比值。在300 r/min的额定转速下, 利用测功机在负载率20%~100%内调整电机的输出功率, 测量电机的输入功率后, 计算出电机的运行效率。从图6可以看出, 6种不同功率电机在负载率20%~100%的条件下运行效率均在60%以上, 说明电机能够满足井下螺杆泵运行需求。

由于每台电机都由多段连接而成, 随着电机功率的增加, 电机段数增加, 机械连接结构数量增加, 电机总长度不断增加, 也会导致电机损耗增加、电机效率下降。图6中15 kW电机随着负载率增加效率下降较快, 这是因为随着负载增加, 电机内部机械连接损耗增加, 导致电机效率下降。说明在电机单元的一致性和多单元组装工艺方面还需要深入研究。

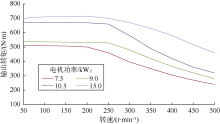

选择功率分别为7.5, 9.0, 10.5, 15.0 kW的4种电机进行了转矩测试。根据额定转矩、额定功率及额定转速关系, 额定转速300 r/min条件下, 计算得到7.5, 9.0, 10.5, 15.0 kW电机的额定转矩分别为240, 286, 335和478 N· m。从图7可以看出, 额定转速下7.5, 9.0, 10.5, 15.0 kW电机实测输出转矩分别为396, 480, 580和670 N· m, 实测输出转矩是额定转矩的1.5倍左右。从图7还可以看出, 电机可以在50~500 r/min进行转速调节, 额定转速300 r/min以内, 7.5, 9.0, 10.5, 15.0 kW电机能够输出的最大转矩分别为510, 540, 670和715 N· m。随着电机功率的增加, 电机的最大输出转矩也不断增加, 所以可以根据油井工况选择最合适的电机, 使油井产量与一次性投资更加匹配。

1.2.1 电机保护器

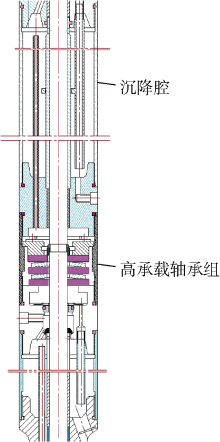

电机保护器主要作用是给电机补充电机油、保持电机内外压力平衡, 其结构如图8所示。

与传统电潜泵保护器不同的是, 井下直驱螺杆泵电机保护器需要承受螺杆泵产生的较大的轴向力[29, 30]。该轴向力与螺杆泵的转子直径、偏心距、举升压头等参数相关。以油井日产液量30 m3、举升扬程1 500 m为例, 选用的螺杆泵转子直径37 mm、偏心距6 mm, 计算可得轴向力为13 kN。针对螺杆泵轴向载荷大的难题, 设计了一种多组轴承串联运行结构, 室内实验中电机保护器能够在70 kN轴向载荷下稳定运行, 满足了螺杆泵运行需求。

1.2.2 柔性传动工具

柔性传动工具安装在电机保护器上端、螺杆泵下端, 主要作用是把螺杆泵转子的行星运动转换为电机的同心运动, 并将电机产生的转矩传给螺杆泵转子。设计了一种偏心连接结构, 如图9所示, 最大偏心距达到9 mm, 最大外径只有102 mm, 可以满足井下电缆通过需要。柔性传动工具的其他作用是传递螺杆泵转子扭矩、防砂和作为井液的吸入口。

1.2.3 井下驱动螺杆泵

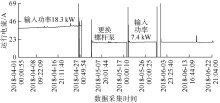

螺杆泵由定子和转子两部分组成[31], 采用传统地面驱动方式时, 螺杆泵转子运转速度受到抽油杆的限制[32], 一般在50~150 r/min。为了保持较高的泵效, 定子、转子之间过盈量大, 导致螺杆泵运行扭矩大[22], 与井下电机转矩和转速特性不匹配, 导致启动困难。根据降泵型、提转速以及增加螺杆泵间隙的设计思路, 形成了与井下电机匹配的螺杆泵设计和选型方法, 新型螺杆泵在现场应用中运行扭矩和运行能耗降低。图10是A2井生产情况, 该井日产液40 m3, 泵挂1 500 m。2018年4月30日更换了新型螺杆泵, 同样的产量条件下, 与传统螺杆泵相比, 新型螺杆泵运行扭矩由430 N· m降到了200 N· m。同时, 系统日耗电由439.0 kW· h降到了177.6 kW· h, 说明螺杆泵过盈摩擦造成的损耗降低。

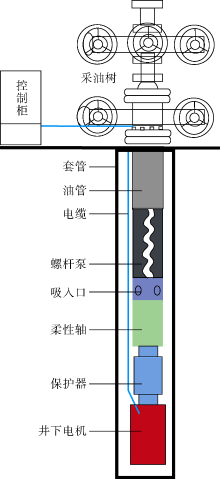

井下直驱螺杆泵举升系统的设计借鉴了电潜泵系统, 分为地面工具和井下机组两部分, 如图11所示。地面部分包括控制柜主体、变频控制器、数据采集器、数据远程传输等关键部件。通过地面控制可以读取电机输入电流、转速以及对电机进行转速调节。泵挂在1 500 m以下时, 控制柜需要输入380 V电压, 与抽油机相同, 泵挂超过1 500 m时需要输入660 V电压。井口电缆穿越工具也与传统电潜泵一致, 确保配套工具的互换性和现场作业的便捷性。

井下机组部分包括井下电机、保护器、柔性轴、螺杆泵、电缆等。为了消除过流通道和电缆对电机尺寸和功率的影响, 电缆从电机上端接出, 如图11所示。正常工作时, 动力从电机轴输出, 依次传递到保护器轴、柔性轴、螺杆泵转子, 将井液举升到井口。

井下直驱螺杆泵现场施工工艺简单, 主要步骤为:①将锚定器坐在井口, 与电机下端通过ϕ 73.0 mm(2.875 in)油管螺纹连接; ②锚定器下入井内, 电机上端坐在井口, 将保护器下端和电机上端通过法兰连接, 连接电机和动力电缆, 继续下入; ③连接柔性轴和电机保护器; ④连接柔性轴和螺杆泵; ⑤连接油管至预定泵挂深度, 做好地面悬挂器电缆密封, 将动力电缆连接到控制柜, 安装好井口等设备, 开机运转。

井下直驱螺杆泵举升系统及其工艺有以下特点:①井口无光杆等活动部件, 无磨损漏油风险; ②相比抽油机, 地面控制柜体积小、重量轻, 可以高置, 在雨季不会被水淹; ③井下驱动螺杆泵采用无杆举升方式, 彻底消除杆管磨损, 节省因杆管磨损造成的修井费用及更换管杆的费用; ④井下电机调速范围宽, 适用油井排量范围宽。

截至目前, 井下直驱螺杆泵举升技术已应用100余井次, 分布于吉林、大庆、吐哈等油田, 相比原井抽油机系统平均节电30%, 体现了4个方面的优势。

①显著降低装机功率, 节电效果明显, 提高系统效率。表1是国内某油田电潜直驱螺杆泵与原井抽油机运行情况对比, 从表中数据可以看出, 相比原井抽油机, 井下直驱螺杆泵装机功率下降了45%, 日耗电量降低了41%, 系统效率提高了8%, 泵效提高了25%, 节能提效效果明显。

| 表1 井下直驱螺杆泵与原井抽油机运行参数对比 |

②实现无杆采油, 有效延长杆管偏磨井的检泵周期。受到井眼轨迹不规则影响, A油田一些抽油机井杆管磨损情况严重, 平均检泵周期只有200 d左右, 造成频繁修井、更换杆管等, 作业费用高。选出两口井开展了井下直驱螺杆泵试验, 检泵周期从235 d延长到469 d。目前正进一步加大现场应用数量。

③实现地面采油装备本质安全。采用常规抽油机和地面驱动螺杆泵时地面都有活动部件, 虽然各油田加强了管理, 但是每年都会出现安全事故, 造成巨大的经济损失和恶劣的社会影响。井下直驱螺杆泵地面无活动部件(见图12), 实现采油设备本质安全。同时, 由于没有光杆盘根的跟踪更换作业, 不存在井口漏油问题, 在沼泽、湿地及环境敏感区具有显著的优势。结合目前修井原油不落地技术, 可实现采油及作业安全环保。

④实现远程监测与控制, 提高油井生产管理效率。配套使用市场应用成熟的数据采集器及GPRS远程数据传输技术, 重点对电机运行电流、电压、功率、转速以及油井环空压力等参数进行采集, 机组运行状态能够实时传递到控制中心, 操作人员可远程实现电机转速调节、机组启停等操作, 提高了系统管理效率, 减轻了采油工人劳动强度。

表2对比了同等举升能力下(理论排量均为25 m3/d)12型抽油机(CYJ12-5-73HB)和井下直驱螺杆泵的能耗、举升工艺以及投资。与抽油机相比, 井下直驱螺杆泵在一次性投资方面可以减少3.2万元, 减少了10.1%; 在日常运行耗电方面, 井下直驱螺杆泵日节电66 kW· h, 年节电24 090 kW· h, 单井每年可节省电费1.7万余元。

| 表2 井下直驱螺杆泵与原井抽油机经济性对比 |

针对传统有杆举升设备存在的问题和油田在新的开发形势下对高效举升工艺的需求, 通过设计井下低速大转矩电机, 基本形成了适应日产液量5~50 m3油井的井下直驱螺杆泵无杆举升技术。室内数据测试表明设计的井下电机具有较宽的运行功率范围、较高的效率及低转速下良好的转矩输出能力, 能够满足井下动力驱动螺杆泵运行的需要。现场试验表明井下直驱螺杆泵举升技术能够降耗、提效及延长检泵周期, 消除了地面活动部件, 实现地面运行装备本质安全, 适用于斜井及定向井、稠油井、低产低渗油井以及环境敏感区。同时其总体经济效益相对于传统的抽油机装备也有明显优势。

下一步将继续扩大井下直驱螺杆泵举升技术的应用范围和应用规模, 结合现场运行情况, 加强理论研究, 对井下机组开展深入优化, 并开展配套复合连续油管及全金属螺杆泵试验。

(编辑 胡苇玮)

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|