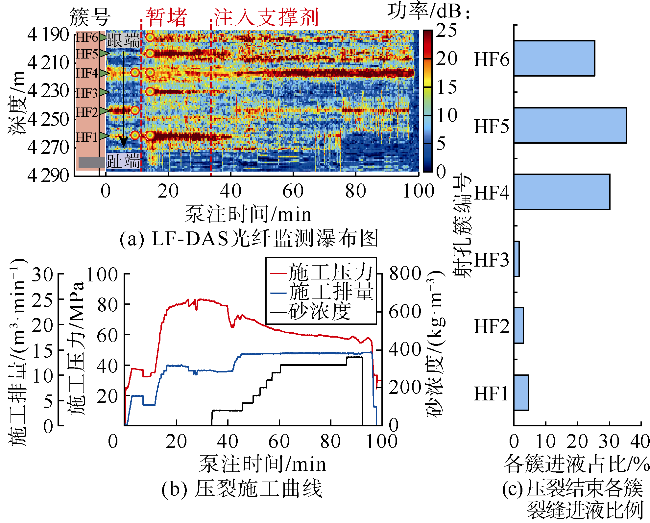

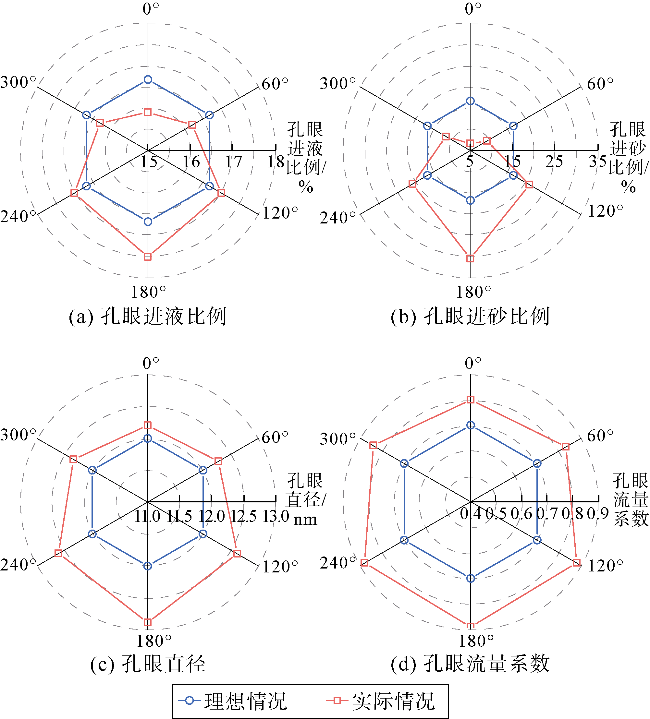

光纤监测结果发现,泵注过程中部分射孔簇停止进液,采用限流和暂堵等措施并未能完全解决非均匀改造问题

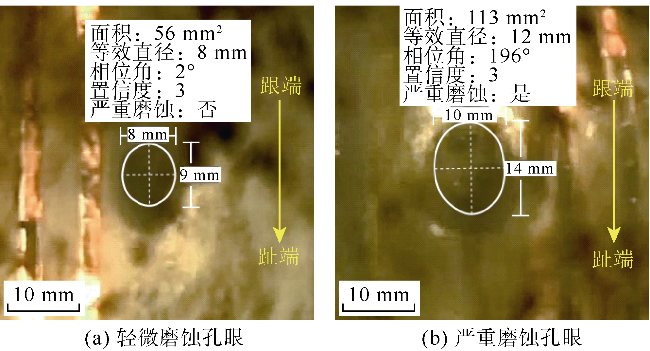

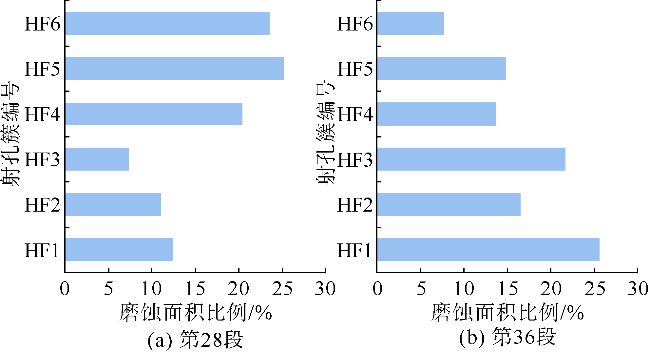

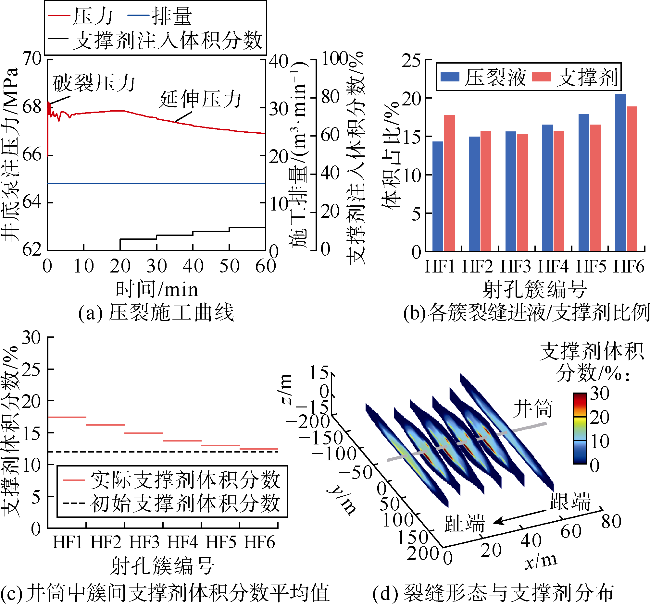

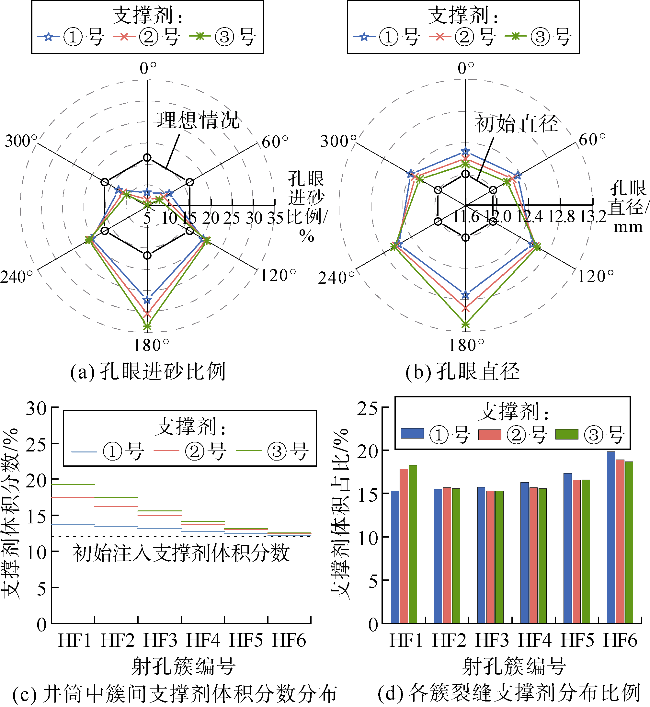

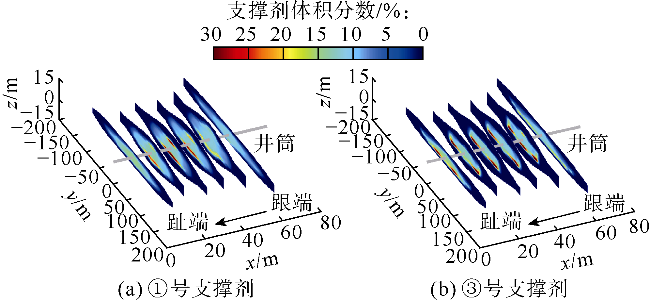

[9-10];压后鹰眼成像和示踪剂检测结果表明,压裂段内簇间支撑剂分布通常呈非均匀状态

[10-11];生产阶段产液剖面监测发现各簇裂缝改造程度与压后产液能力密切相关

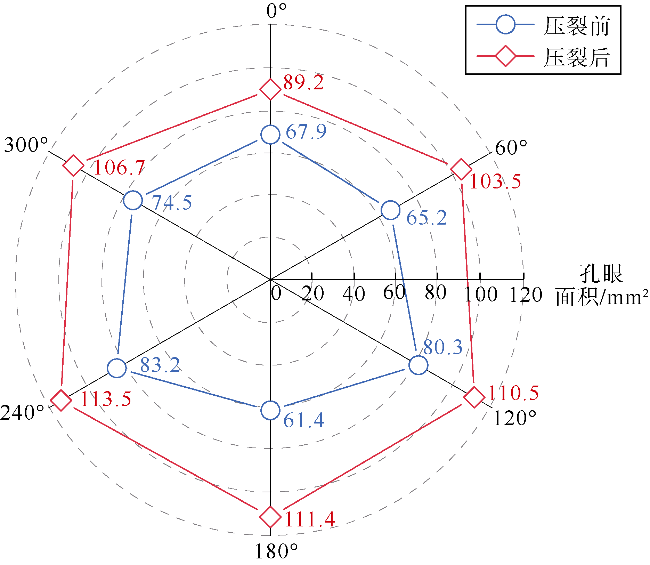

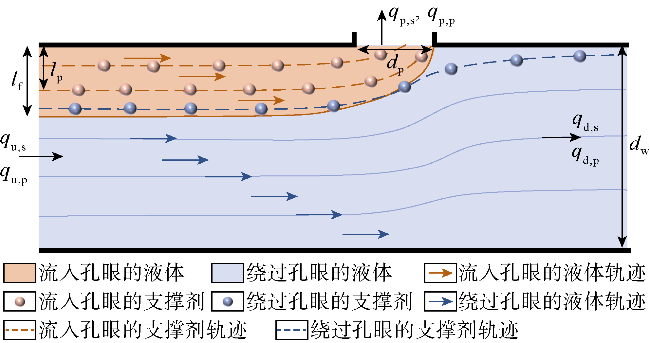

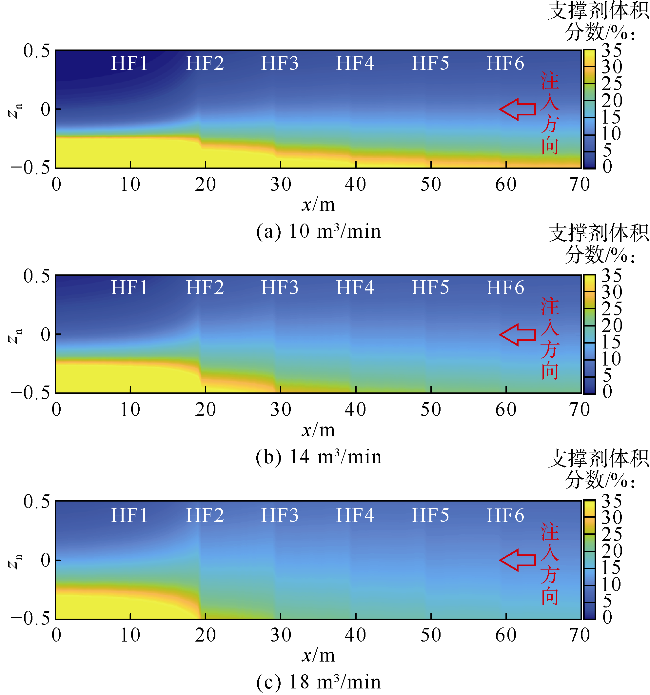

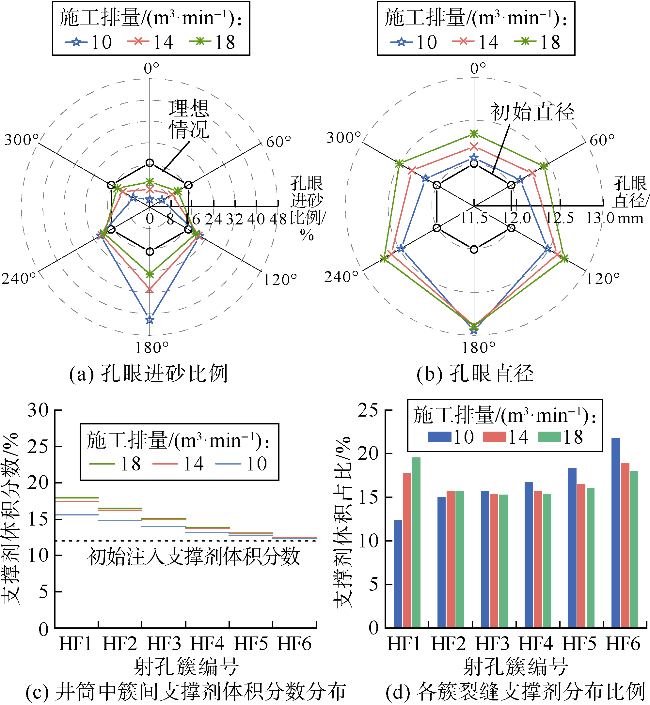

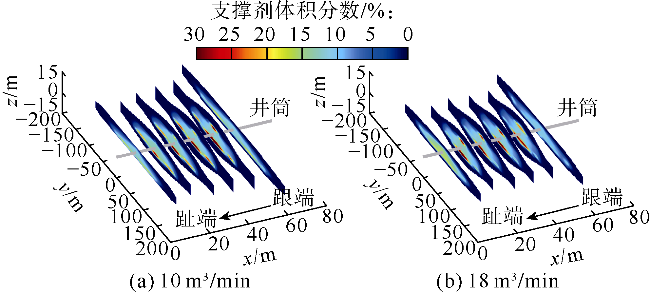

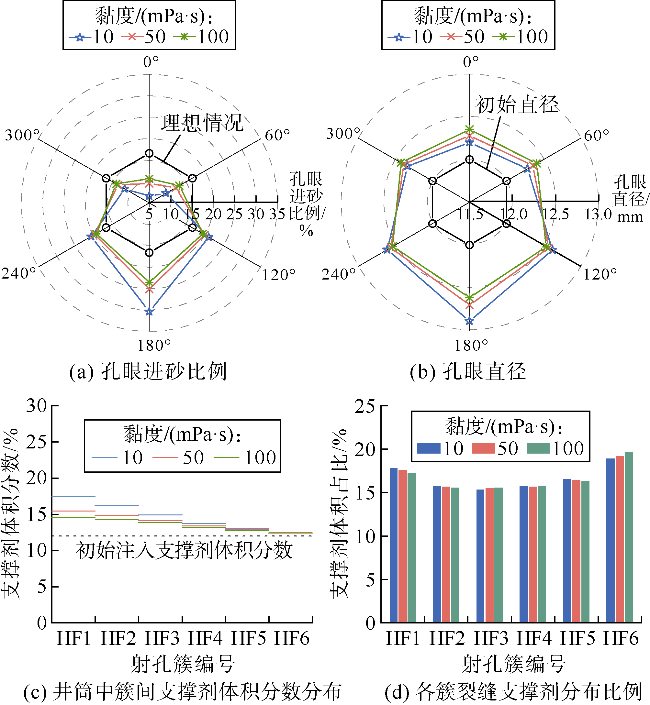

[12-13]。尽管非均衡改造已成为现场多种监测手段取得的共识,但对各簇裂缝改造程度的定量评价仍然较为粗糙,缺乏对进液及进砂比例的甄别。砂液运移管流模拟实验发现,低排量条件下支撑剂呈跟端倾向分布,而高排量注入时为趾端倾向,这归因于颗粒惯性作用引起支撑剂偏离流线轨迹而错过射孔孔眼,导致下游射孔簇砂浓度增加

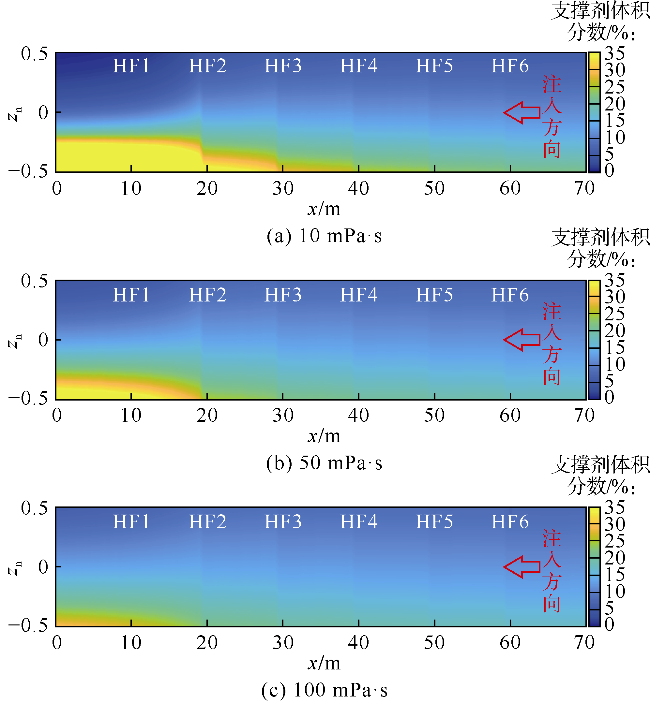

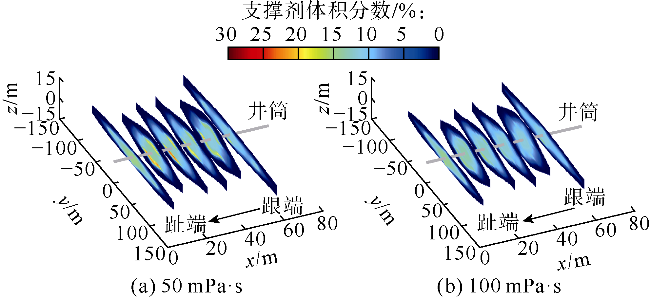

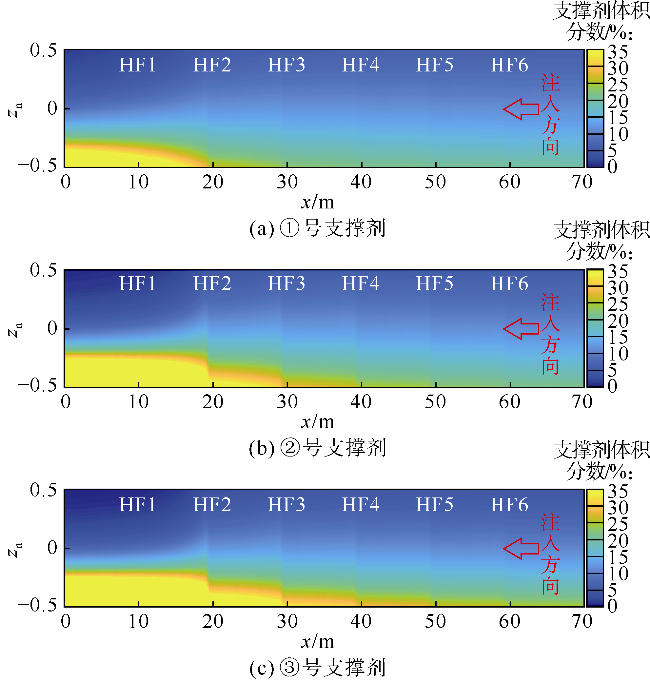

[14-15]。此外,水平管道中存在支撑剂沉降现象,低排量、低黏度和高密度颗粒条件下最为明显

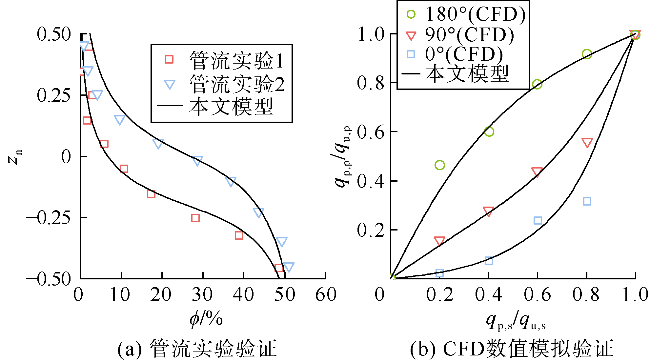

[8,16]。主流的井筒砂液运移数值模型由计算流体动力学方法(CFD)结合不同的固相颗粒描述模型(如离散元、离散相和欧拉颗粒模型)建立

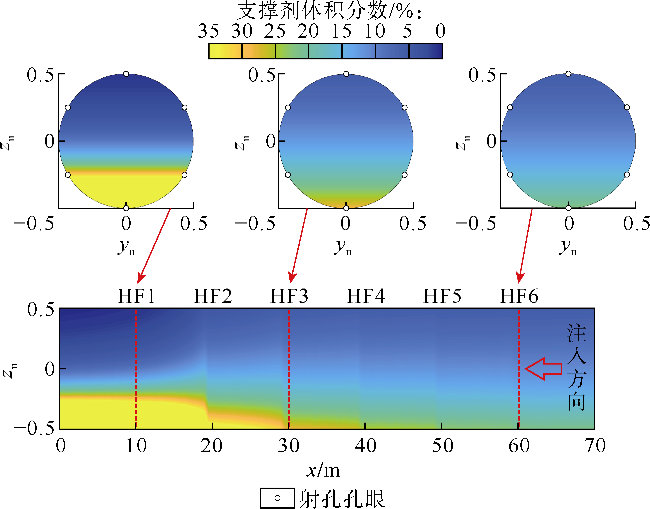

[17-19]。数值模拟结果表明颗粒不会完全跟随流体运移,簇间和不同相位孔眼间的进砂浓度甚至相差数十倍

[20]。考虑到CFD方法计算成本高且模拟尺度有限,有学者基于大量CFD模拟结果建立了代理模型,通过分析孔眼进液比例推断进砂量,从而避免繁琐的CFD模拟计算

[21-22]。但这些代理模型均是基于固定实验参数条件下模拟结果建立的,对于不同地层条件、完井参数、模拟尺度不具有普适性。更重要的是,上述研究着重关注井筒中混砂液运移过程,限定射孔出口压力边界条件,没有考虑孔眼动态磨蚀以及多裂缝竞争扩展过程的影响;而现有商业压裂软件或自主压裂模型则较少考虑井筒内携砂液体运移过程

[23-24]。