0 引言

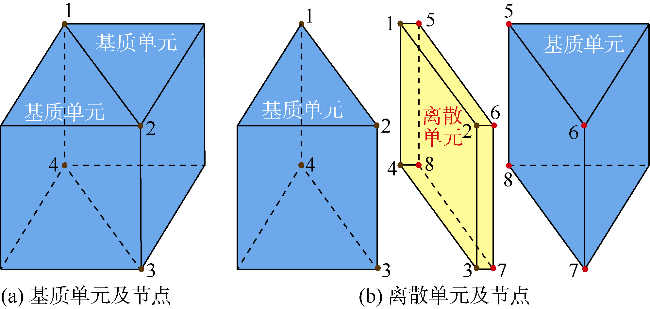

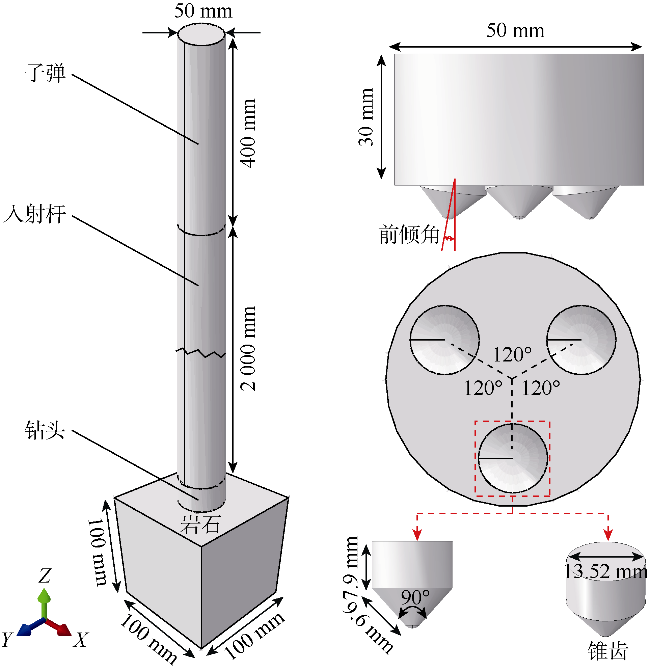

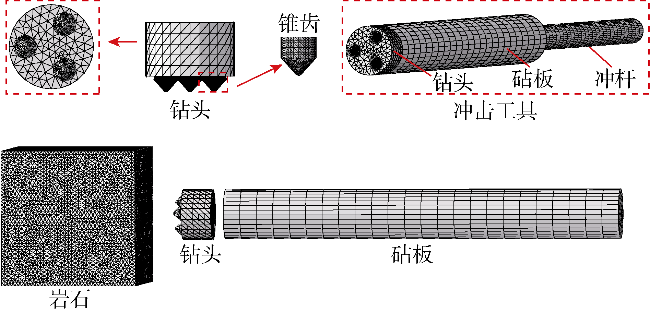

1 数学模型

1.1 岩石损伤破坏基本理论

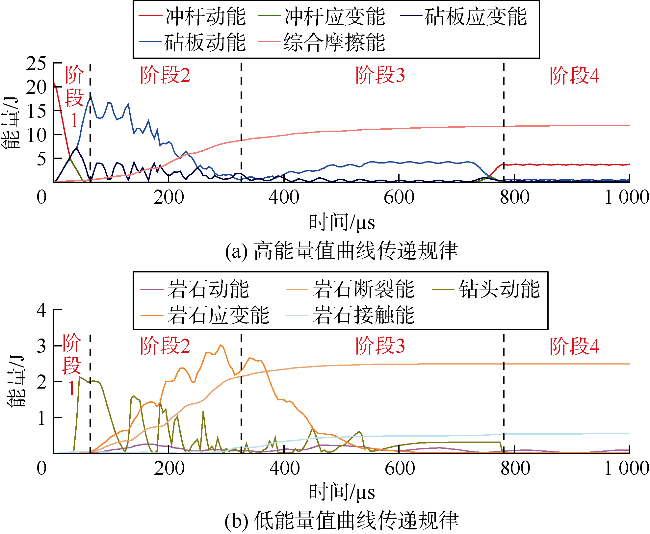

1.2 能量分析原理

1.3 参数标定

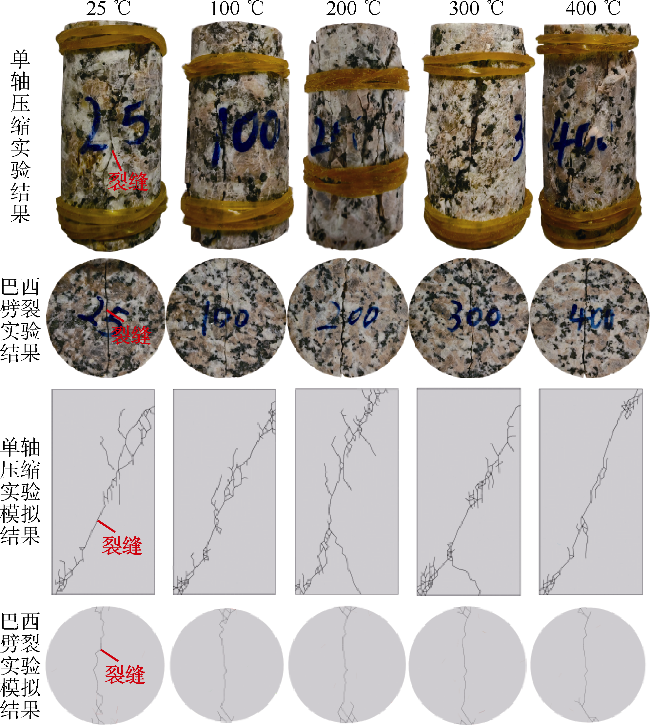

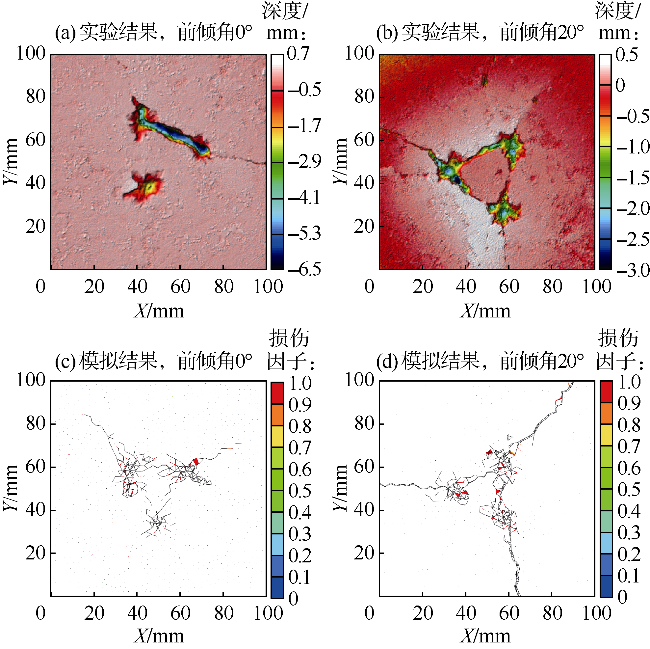

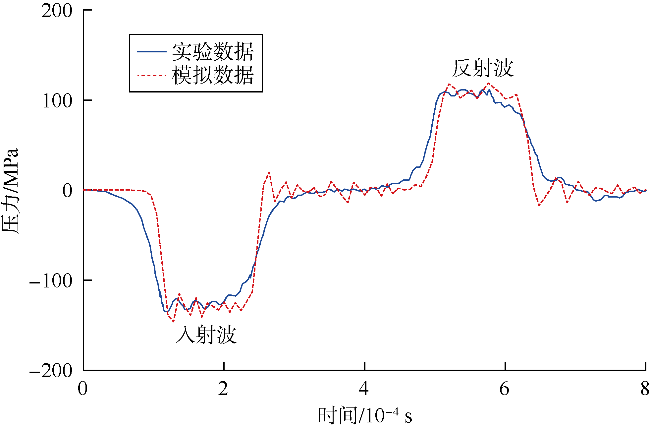

2 模型验证

2.1 岩石破坏规律与应力波传递验证

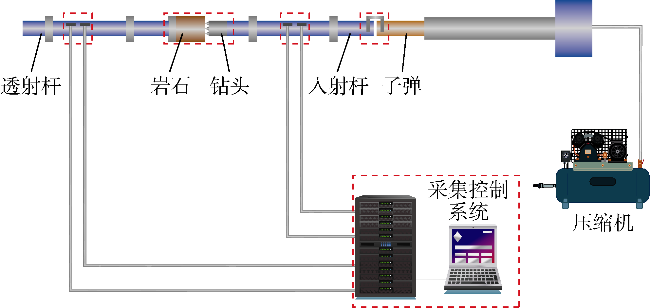

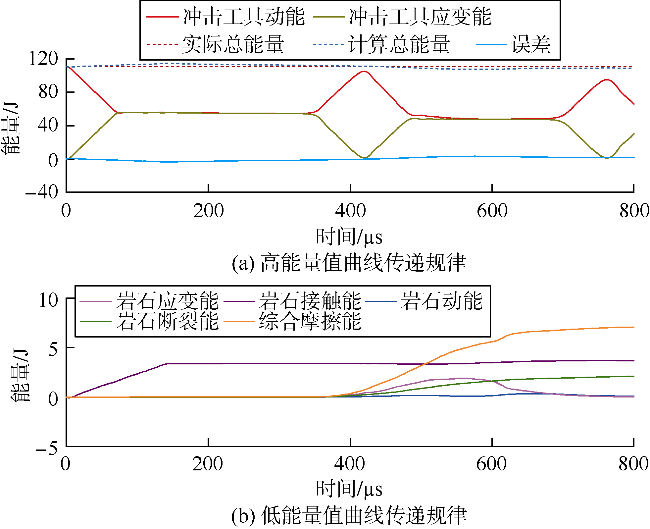

2.2 能量计算方法验证

3 轴向冲击破岩数值模拟

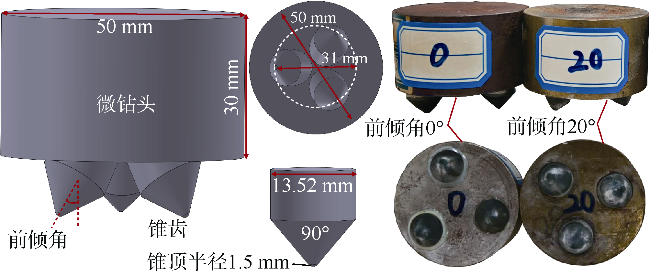

3.1 模拟方案

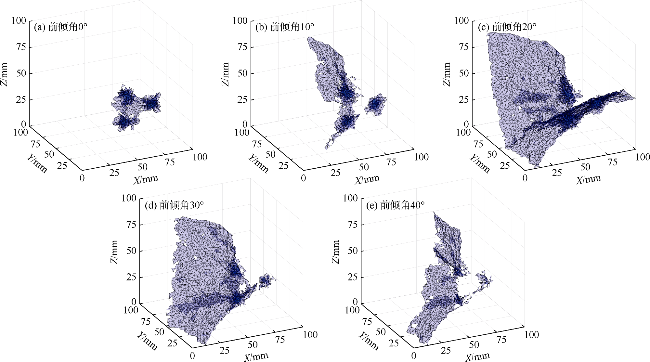

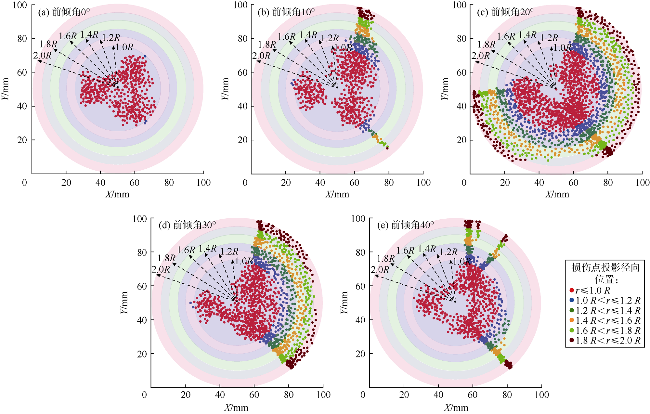

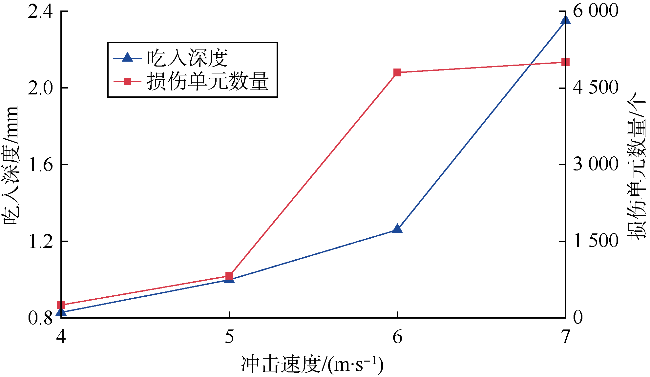

3.2 模拟结果

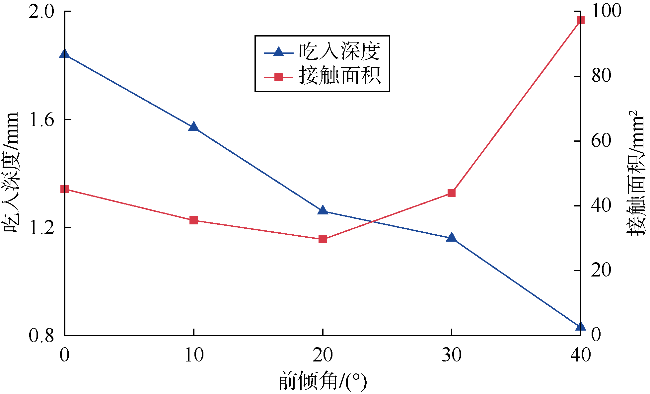

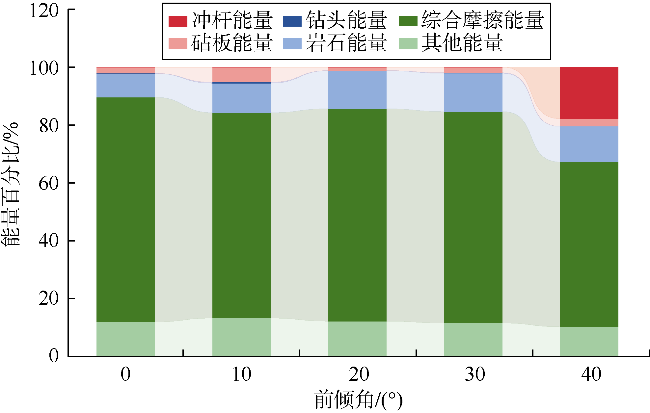

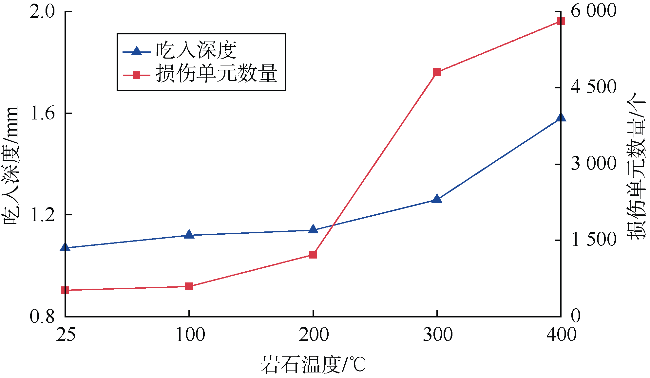

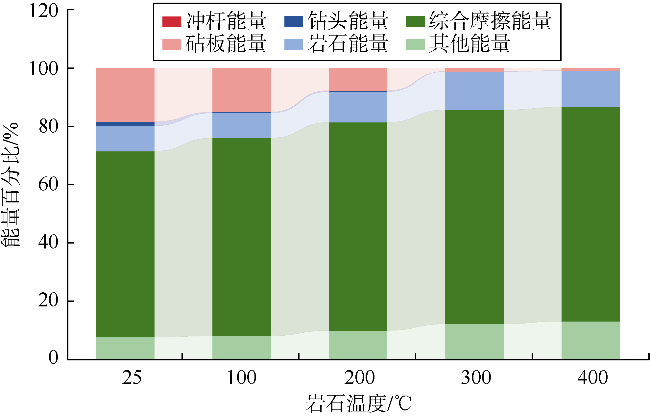

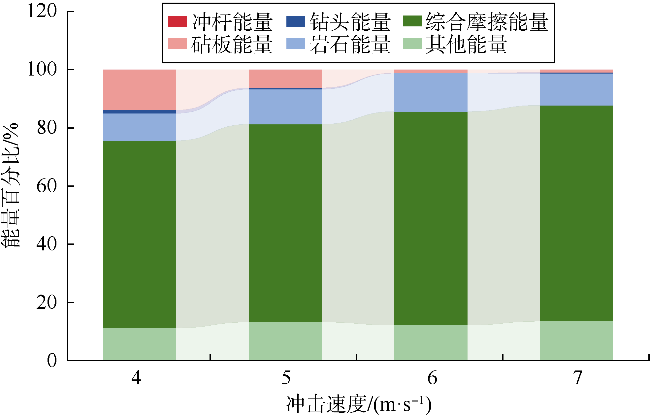

3.2.1 能量传递及分配规律分析

表3 不同模拟方案下岩石断裂能及综合摩擦能占比 |

| 模拟参数 | 取值 | 岩石断裂能占比/% | 综合摩擦能占比/% |

|---|---|---|---|

| 前倾角 | 0° | 7.52 | 78.10 |

| 10° | 9.77 | 71.38 | |

| 20° | 12.51 | 73.82 | |

| 30° | 12.03 | 73.48 | |

| 40° | 11.95 | 57.26 | |

| 岩石温度 | 25 ℃ | 8.68 | 64.17 |

| 100 ℃ | 8.53 | 68.21 | |

| 200 ℃ | 10.39 | 71.75 | |

| 300 ℃ | 12.51 | 73.82 | |

| 400 ℃ | 11.87 | 73.82 | |

| 冲击速度 | 4 m/s | 9.35 | 64.74 |

| 5 m/s | 11.78 | 68.38 | |

| 6 m/s | 12.51 | 73.82 | |

| 7 m/s | 10.28 | 74.64 |