0 引言

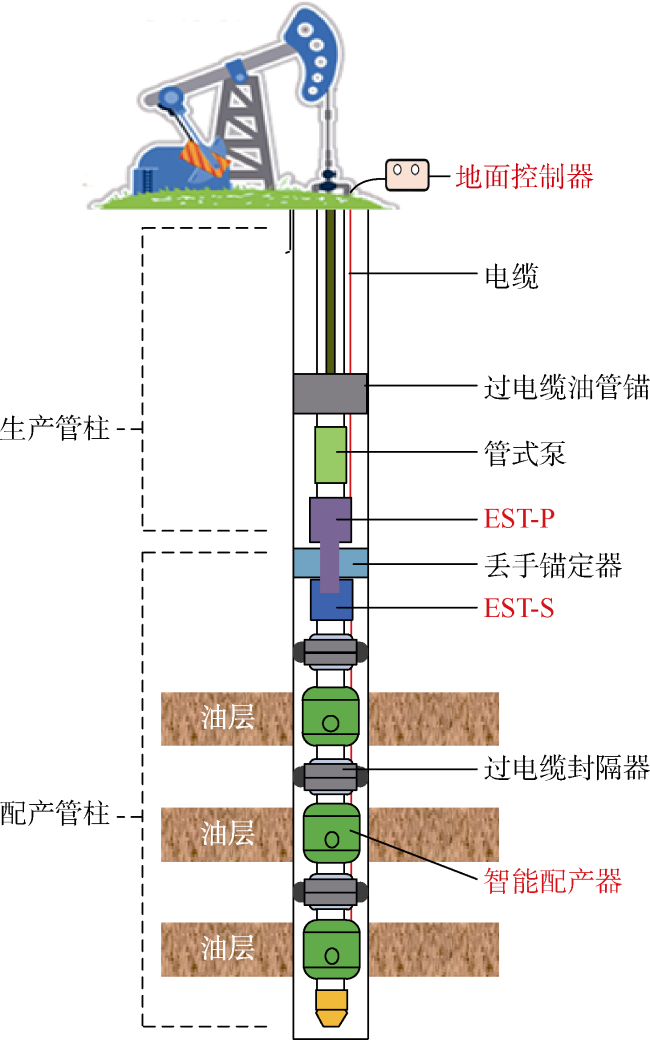

1 系统结构与作业工艺

1.1 系统构成

1.2 作业工艺

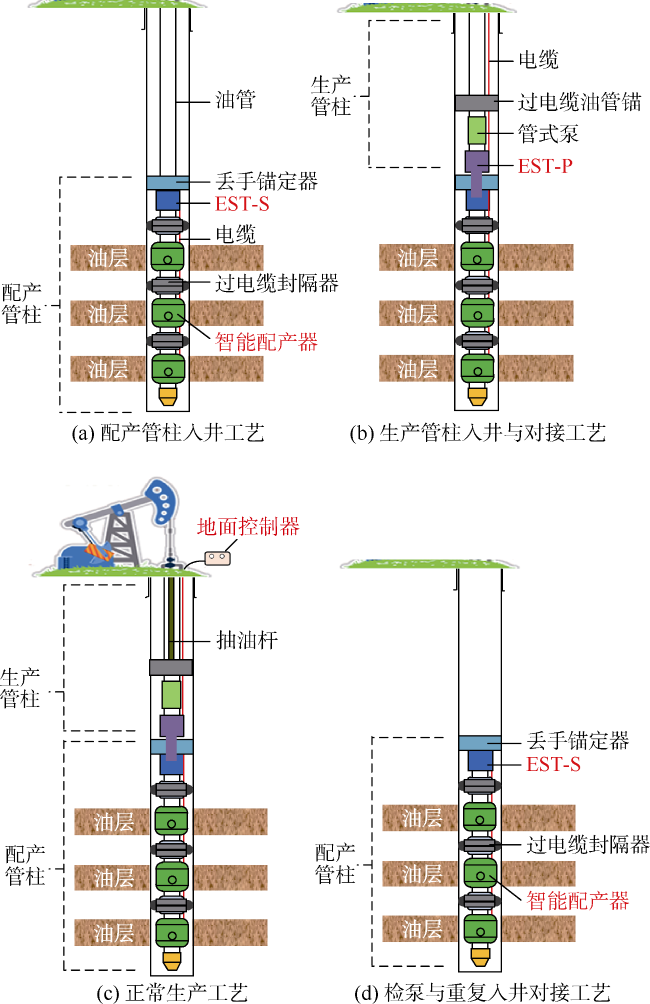

1.2.1 配产管柱入井工艺

1.2.2 生产管柱入井与对接工艺

1.2.3 正常生产工艺

1.2.4 检泵与重复入井对接工艺

2 核心工具研制与测试

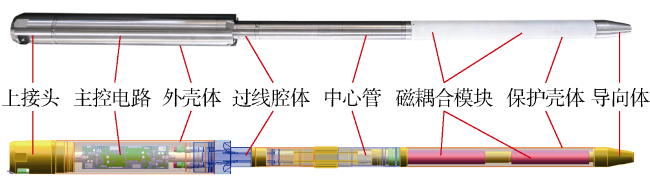

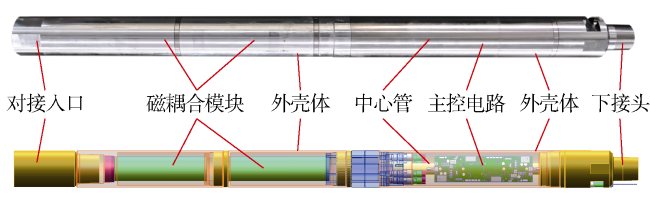

2.1 电磁耦合传能与通讯装置

2.1.1 电磁耦合传能与通讯装置结构

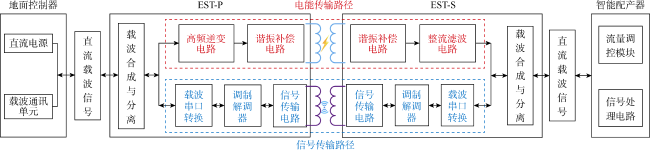

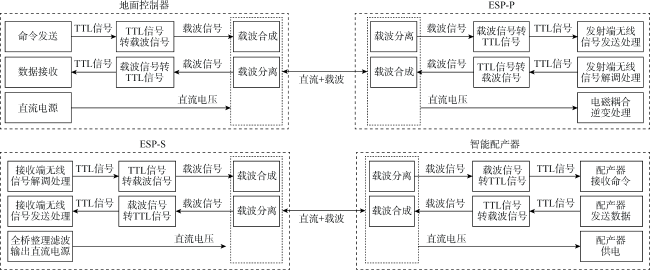

2.1.2 传能与通讯原理及路径

2.1.3 电磁耦合无线电能传输系统设计

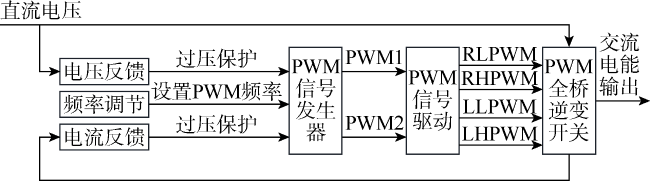

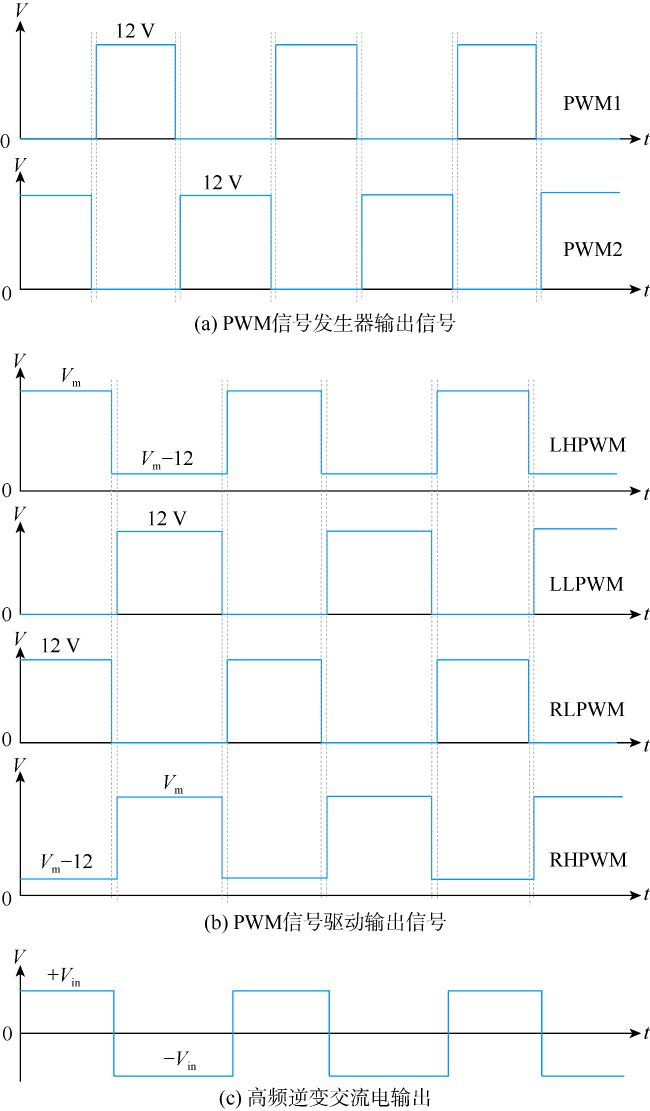

2.1.3.1 高频逆变电路设计

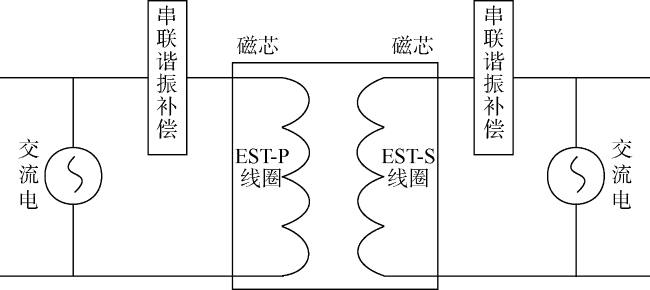

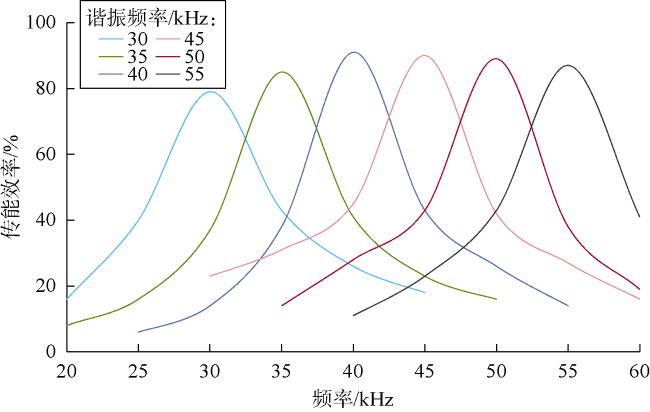

2.1.3.2 谐振磁耦合单元设计

表1 不同径向间隙下EST-P与EST-S之间传能效率 |

| 径向间隙/mm | 线圈间距/mm | 互感量/μH | 传能效率/% |

|---|---|---|---|

| 0 | 8 | 312 | 91.72 |

| 1 | 9 | 310 | 91.27 |

| 2 | 10 | 309 | 90.80 |

| 3 | 11 | 308 | 90.32 |

| 4 | 12 | 307 | 89.82 |

| 5 | 13 | 306 | 89.31 |

| 6 | 14 | 305 | 88.78 |

表2 不同径向间隙下EST-P中心管壁厚 |

| 径向间隙/ mm | 中心管壁厚 最大设计值/mm | 耐外压45 MPa中心管壁厚 最小理论值/mm |

|---|---|---|

| 1 | 6 | 3.80 |

| 2 | 5 | 3.69 |

| 3 | 4 | 3.49 |

| 4 | 3 | 3.27 |

| 5 | 2 | 3.38 |

| 6 | 1 | 3.00 |

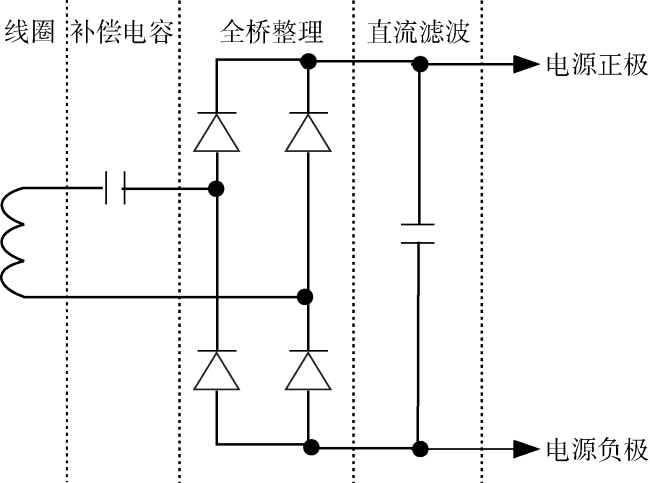

2.1.3.3 整流滤波电路设计

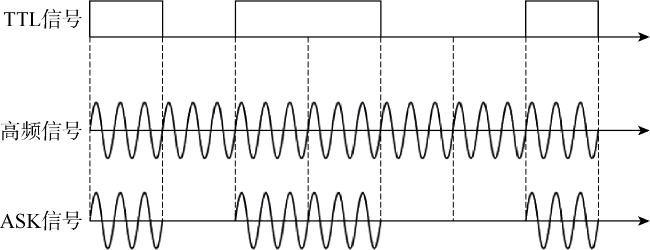

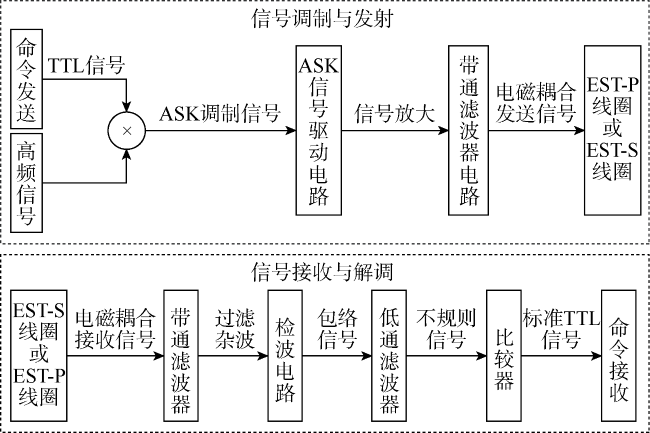

2.1.4 电磁耦合无线信号传输系统设计

2.1.5 室内模拟测试

2.1.5.1 电磁耦合无线电能传输性能测试

表3 完全对接时不同输入电压下电能传输性能 |

| 输入 电压/V | 输入 电流/mA | 输入 功率/W | 输出 电压/V | 输出 电流/mA | 输出 功率/W | 传能 效率/% |

|---|---|---|---|---|---|---|

| 90 | 1 074.5 | 96.7 | 69.5 | 1 253.2 | 87.1 | 90.1 |

| 80 | 939.0 | 75.1 | 61.8 | 1 098.7 | 67.9 | 90.4 |

| 70 | 811.6 | 56.8 | 53.2 | 968.0 | 51.5 | 90.6 |

| 60 | 694.9 | 41.7 | 46.3 | 818.6 | 37.9 | 90.9 |

| 50 | 577.8 | 28.9 | 38.8 | 677.8 | 26.3 | 91.1 |

表4 70 V输入电压下不同错位距离时电能传输性能 |

| 错位 距离/mm | 输入 电压/V | 输入 电流/mA | 输入 功率/W | 输出 电压/V | 输出 电流/mA | 输出 功率/W | 传能 效率/% |

|---|---|---|---|---|---|---|---|

| 0 | 70 | 811.6 | 56.8 | 53.2 | 968.0 | 51.5 | 90.6 |

| 20 | 70 | 820.0 | 57.4 | 52.8 | 960.0 | 50.7 | 88.3 |

| 40 | 70 | 905.0 | 63.4 | 52.1 | 947.3 | 49.4 | 77.9 |

| 60 | 70 | 868.5 | 60.8 | 50.9 | 925.5 | 47.1 | 77.5 |

| 80 | 70 | 880.0 | 61.6 | 50.3 | 914.5 | 46.0 | 74.7 |

| 100 | 70 | 896.0 | 62.7 | 49.6 | 901.8 | 44.7 | 71.3 |

2.1.5.2 电磁耦合无线通讯性能测试

表5 完全对接时不同输入电压下通讯性能 |

| 输入电压/V | 发送数据量/组 | 接收数据量/组 | 通讯成功率/% |

|---|---|---|---|

| 90 | 500 | 499 | 99.8 |

| 80 | 500 | 500 | 100.0 |

| 70 | 500 | 500 | 100.0 |

| 60 | 500 | 500 | 100.0 |

| 50 | 500 | 500 | 100.0 |

表6 70 V输入电压下不同错位距离时通讯性能 |

| 错位距离/mm | 发送数据量/组 | 接收数据量/组 | 通讯成功率/% |

|---|---|---|---|

| 0 | 500 | 500 | 100.0 |

| 20 | 500 | 500 | 100.0 |

| 40 | 500 | 500 | 100.0 |

| 60 | 500 | 500 | 100.0 |

| 80 | 500 | 499 | 99.8 |

| 100 | 500 | 359 | 71.8 |

2.1.5.3 环境介质影响测试

表7 井液中完全对接时不同输入电压下电能传输性能 |

| 输入 电压/V | 输入 电流/mA | 输入 功率/W | 输出 电压/V | 输出 电流/mA | 输出 功率/W | 传能 效率/% |

|---|---|---|---|---|---|---|

| 90 | 1 075.1 | 96.8 | 68.5 | 1 243.8 | 85.2 | 88.0 |

| 80 | 940.3 | 75.2 | 60.8 | 1 103.6 | 67.1 | 89.2 |

| 70 | 812.2 | 56.9 | 53.2 | 964.3 | 51.3 | 90.2 |

| 60 | 695.9 | 41.8 | 45.6 | 828.9 | 37.8 | 90.4 |

| 50 | 579.1 | 29.0 | 38.3 | 697.1 | 26.7 | 92.1 |

表8 井液中70 V输入电压下不同错位距离时电能传输性能 |

| 错位 距离/mm | 输入 电压/V | 输入 电流/mA | 输入 功率/W | 输出 电压/V | 输出 电流/mA | 输出 功率/W | 传能 效率/% |

|---|---|---|---|---|---|---|---|

| 0 | 70 | 812.9 | 56.9 | 53.2 | 964.3 | 51.3 | 90.2 |

| 20 | 70 | 827.1 | 57.9 | 52.8 | 964.0 | 50.9 | 88.0 |

| 40 | 70 | 911.4 | 63.8 | 52.1 | 944.3 | 49.2 | 77.1 |

| 60 | 70 | 872.9 | 61.1 | 50.9 | 923.4 | 47.0 | 76.9 |

| 80 | 70 | 887.1 | 62.1 | 50.3 | 914.5 | 46.0 | 74.1 |

| 100 | 70 | 901.4 | 63.1 | 49.6 | 901.2 | 44.7 | 70.9 |

表9 井液中完全对接时不同输入电压下通讯性能 |

| 输入电压/V | 发送数据量/组 | 接收数据量/组 | 通讯成功率/% |

|---|---|---|---|

| 90 | 500 | 498 | 99.6 |

| 80 | 500 | 500 | 100.0 |

| 70 | 500 | 500 | 100.0 |

| 60 | 500 | 500 | 100.0 |

| 50 | 500 | 499 | 99.8 |

表10 井液中70 V输入电压下不同错位距离时通讯性能 |

| 错位距离/mm | 发送数据量/组 | 接收数据量/组 | 通讯成功率/% |

|---|---|---|---|

| 0 | 500 | 500 | 100.0 |

| 20 | 500 | 500 | 100.0 |

| 40 | 500 | 500 | 100.0 |

| 60 | 500 | 500 | 100.0 |

| 80 | 500 | 499 | 99.8 |

| 100 | 500 | 354 | 70.8 |

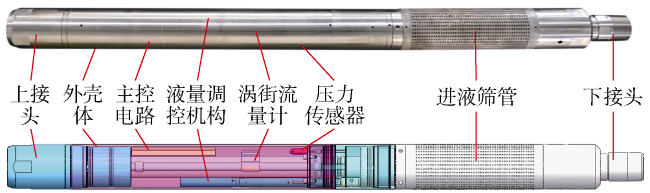

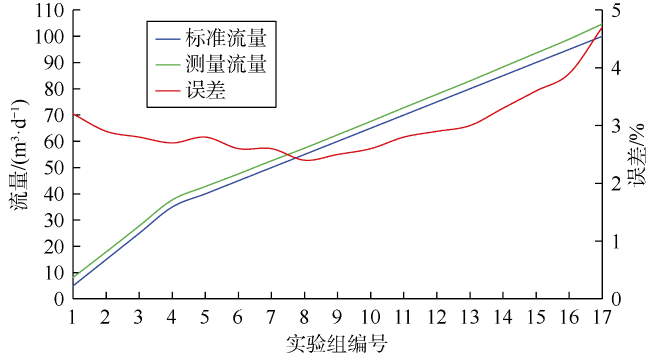

2.2 智能配产器

2.3 地面控制器

2.4 配套工具

3 现场试验

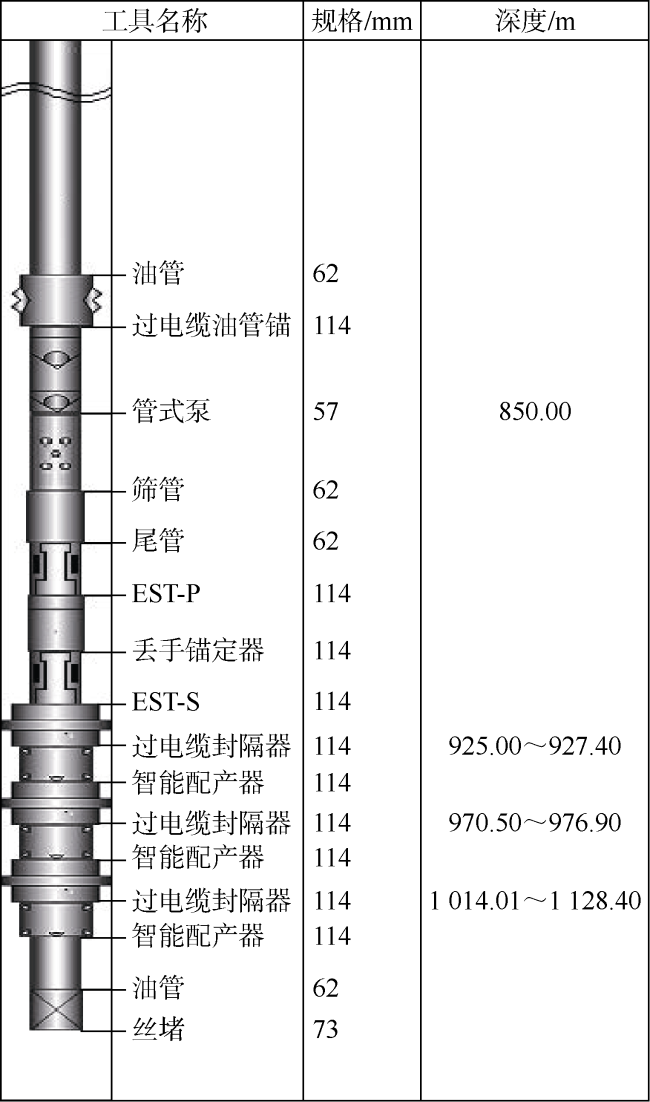

3.1 井况和现场作业情况

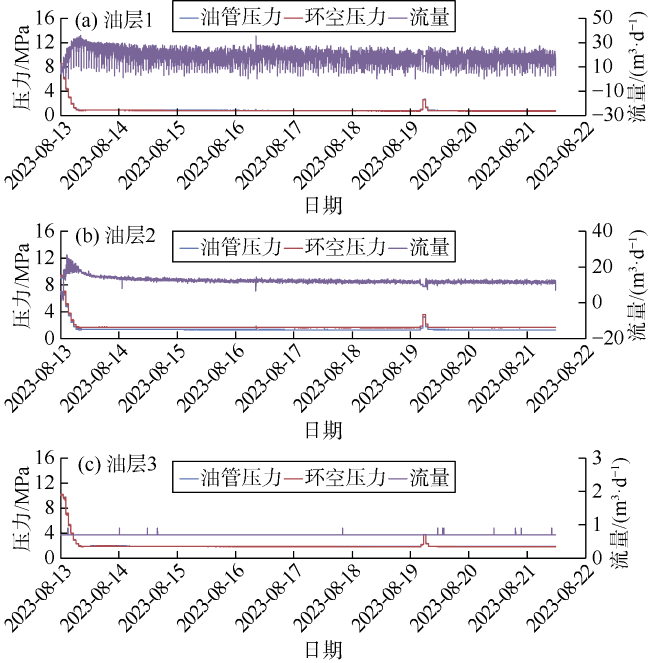

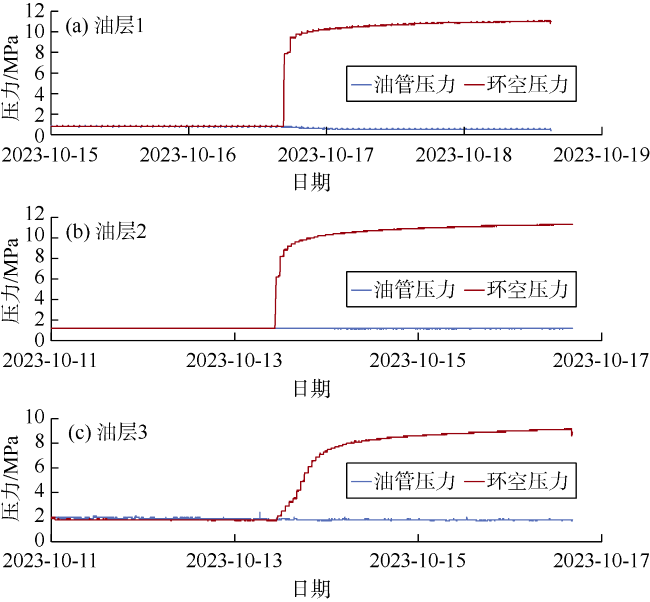

3.2 现场试验效果

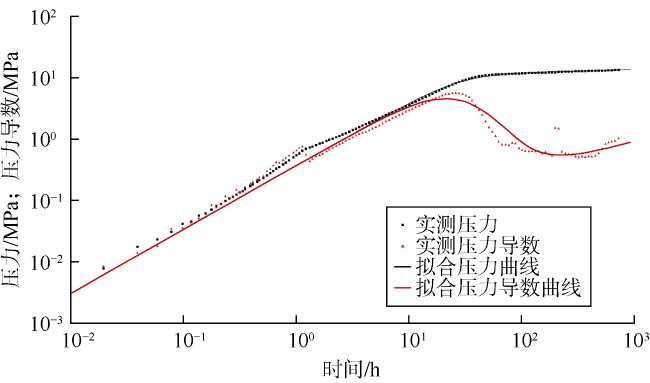

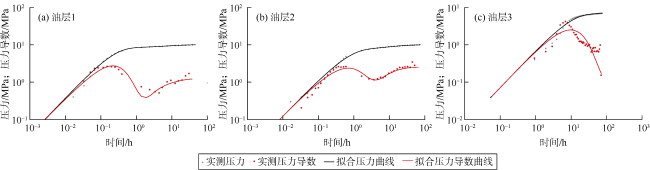

3.2.1 量化储层变化评价,实现油井分层精细认识

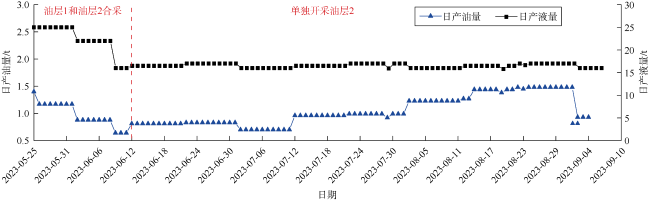

3.2.2 单井层段产液量调控,实现单井降水增油

3.2.3 实施注采井组协同调控,实现井组降水增油

表11 分层采油井组层段开度调整情况 |

| 井号 | 调控前各层开度 | 调控后各层开度 |

|---|---|---|

| X7-42-738 | 单采油层2,油层1、油层3全关 | 合采油层1和油层2,油层3全关 |

| X7-41-S738 | 合采油层2和油层3,油层1全关 | 单采油层2,油层1、油层3全关 |

| X7-41-S737 | 合采油层1和油层2 | 单采油层2,油层1全关 |