0 引言

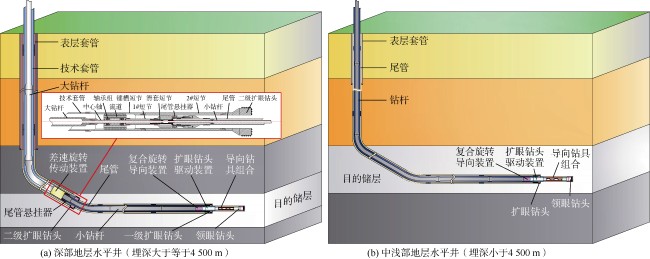

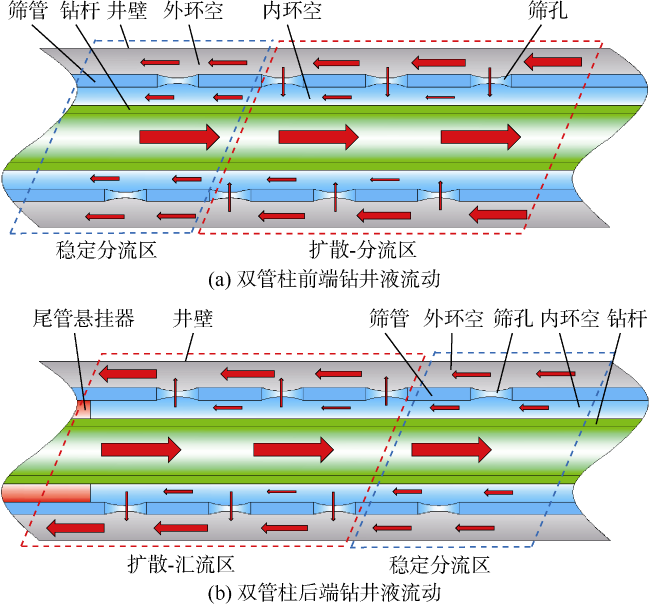

1 水平井双管柱尾管差速旋转钻进

1.1 双管柱尾管差速旋转钻进技术原理

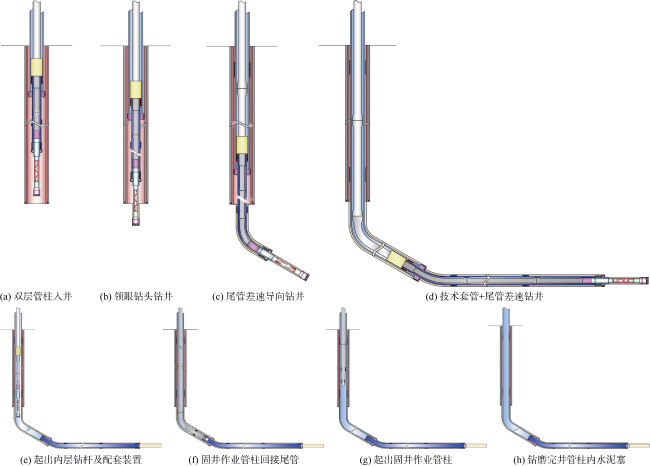

1.2 关键工艺流程

2 水平井双管柱差速旋转导向钻具组合与工具面控制方法

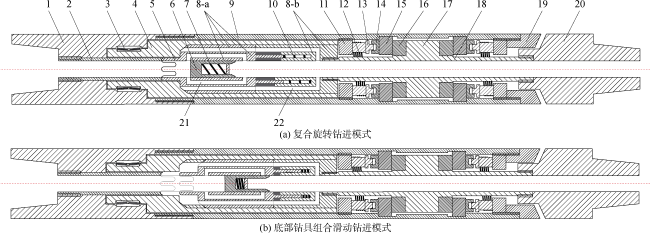

2.1 复合旋转导向装置结构与工作原理

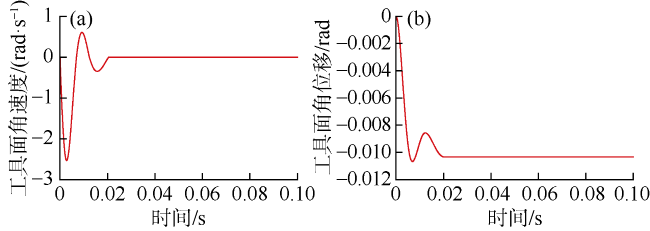

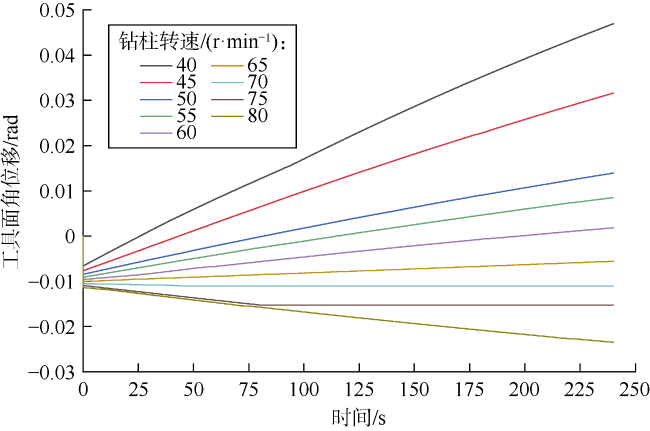

2.2 导向钻具组合工具面控制技术

3 水平井双管柱尾管差速旋转钻进极限

3.1 水平井双管柱尾管差速旋转钻进延伸极限

3.1.1 钻进延伸极限预测模型

3.1.2 水力延伸极限

3.1.3 裸眼延伸极限

3.1.4 机械延伸极限

3.2 工程案例

3.2.1 双管柱钻进裸眼延伸极限

表1 水平井段双管柱尾管钻进裸眼延伸极限 |

| 编号 | 井眼 直径/ mm | 双管柱组合 | 井眼清洁临界 钻井液排量/ (L•s−1) | 水平段裸眼 延伸极限/m | |

|---|---|---|---|---|---|

| 筛管外径/ mm | 钻杆外径/ mm | ||||

| 1# | 193.7 | 139.7 | 88.9 | 10.0 | 33 646 |

| 2# | 193.7 | 139.7 | 101.6 | 22.4 | 20 424 |

| 3# | 215.9 | 177.8 | 88.9 | 34.6 | 26 642 |

| 4# | 215.9 | 177.8 | 101.6 | 26.9 | 27 084 |

| 5# | 215.9 | 177.8 | 114.3 | 19.8 | 27 390 |

3.2.2 双管柱钻进水力延伸极限

表2 水平井段双管柱尾管钻进水力延伸极限 |

| 编号 | 井眼 直径/ mm | 双管柱组合 | 井眼清洁临界 钻井液排量/ (L·s−1) | 水平段水力 延伸极限/m | |

|---|---|---|---|---|---|

| 筛管外径/ mm | 钻杆外径/ mm | ||||

| 1# | 193.7 | 139.7 | 88.9 | 10.0 | 10 735 |

| 2# | 193.7 | 139.7 | 101.6 | 22.4 | 6 245 |

| 3# | 215.9 | 177.8 | 88.9 | 34.6 | |

| 4# | 215.9 | 177.8 | 101.6 | 26.9 | |

| 5# | 215.9 | 177.8 | 114.3 | 19.8 | 1 201 |

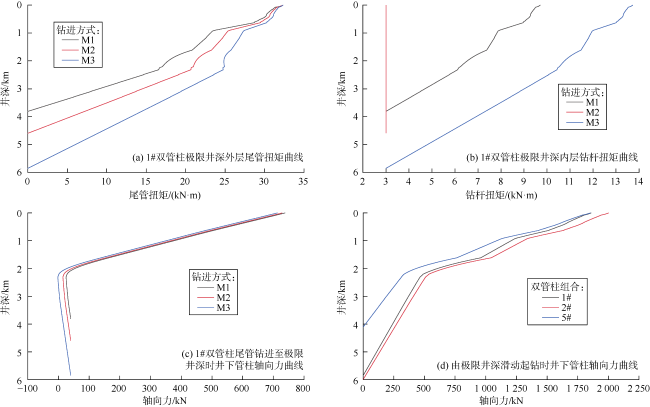

3.2.3 双管柱尾管钻进机械延伸极限

表3 水平井段双管柱尾管钻进机械延伸极限 |

| 编号 | 井眼 | 双管柱组合 | 水平段机械延伸极限/m | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 直径/mm | 筛管外径/mm | 钻杆外径/mm | M1 | M2 | M3 | ||||||||

| 1# | 193.7 | 139.7 | 88.9 | 1 810 | 2 595 | 3 852 | |||||||

| 2# | 193.7 | 139.7 | 101.6 | 1 533 | 2 411 | 3 993 | |||||||

| 5# | 215.9 | 177.8 | 114.3 | 552 | 1 101 | 2 107 | |||||||

3.2.4 双管柱尾管钻进延伸极限

表4 水平井段双管柱尾管差速旋转钻进延伸极限 |

| 编号 | 井眼直径/ mm | 双管柱组合 | Lo/m | Lh/m | Lm/m | Lmax/m | |

|---|---|---|---|---|---|---|---|

| 筛管外径/mm | 钻杆外径/mm | ||||||

| 1# | 193.7 | 139.7 | 88.9 | 33 646 | 10 735 | 3 852 | 3 852 |

| 2# | 193.7 | 139.7 | 101.6 | 20 424 | 6 245 | 3 993 | 3 993 |

| 5# | 215.9 | 177.8 | 114.3 | 27 390 | 1 201 | 2 107 | 1 201 |