0 引言

1 钻铤接头三维弹塑性有限元模型

1.1 分析方法

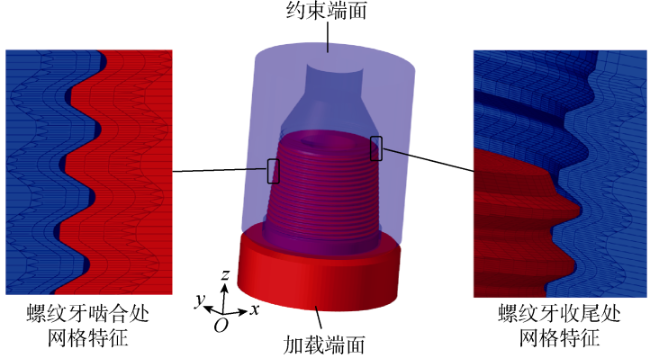

1.2 网格划分和材料参数

表2 真实应力-塑性应变关系 |

| 真实应力/ MPa | 塑性 应变 | 真实应力/ MPa | 塑性 应变 | 真实应力/ MPa | 塑性 应变 |

|---|---|---|---|---|---|

| 758.0 | 0 | 953.7 | 0.025 | 1 063.6 | 0.065 |

| 790.1 | 0.000 5 | 971.3 | 0.030 | 1 072.4 | 0.070 |

| 818.3 | 0.001 0 | 987.6 | 0.035 | 1 079.8 | 0.075 |

| 878.5 | 0.006 0 | 1 003.3 | 0.040 | 1 086.1 | 0.080 |

| 891.3 | 0.009 0 | 1 017.6 | 0.045 | 1 091.2 | 0.085 |

| 905.2 | 0.012 0 | 1 030.9 | 0.050 | 1 095.1 | 0.097 |

| 920.8 | 0.016 0 | 1 043.0 | 0.055 | ||

| 940.1 | 0.021 0 | 1 054.3 | 0.060 |

2 钻铤接头三维弹塑性有限元分析

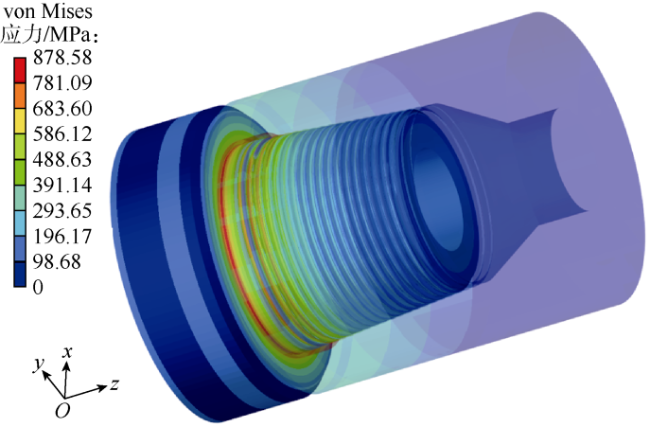

2.1 上扣扭矩作用下钻铤接头的三维应力特征

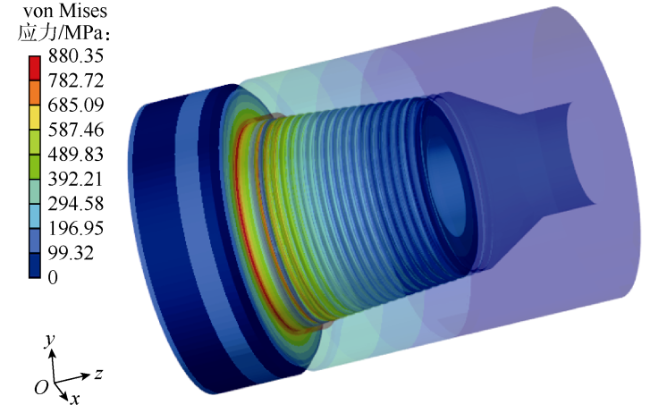

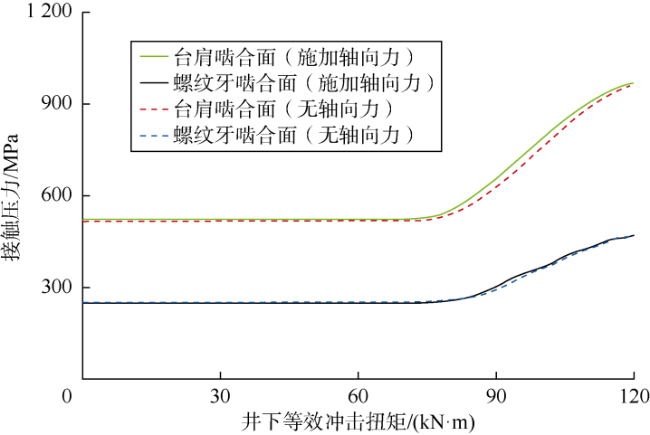

2.2 上扣扭矩和轴向压缩载荷作用下钻铤接头的应力特征

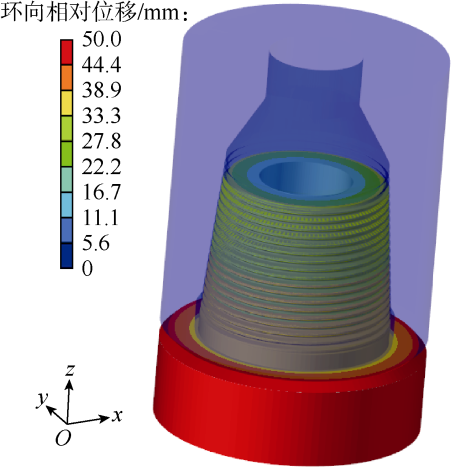

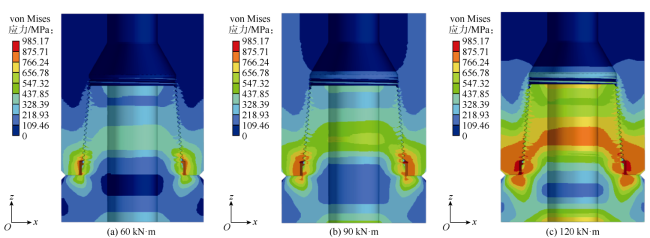

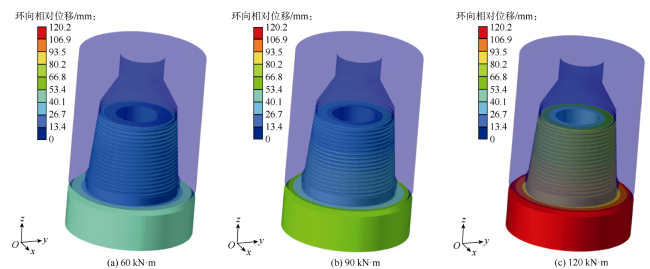

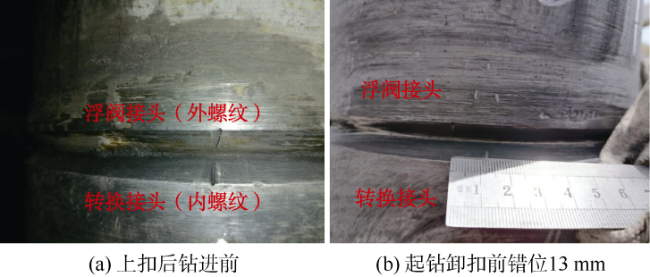

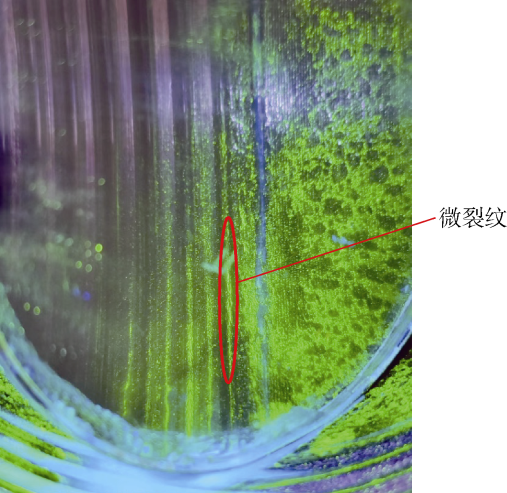

2.3 井下等效冲击扭矩作用下钻铤接头的三维应力特征及内、外螺纹相对偏移量

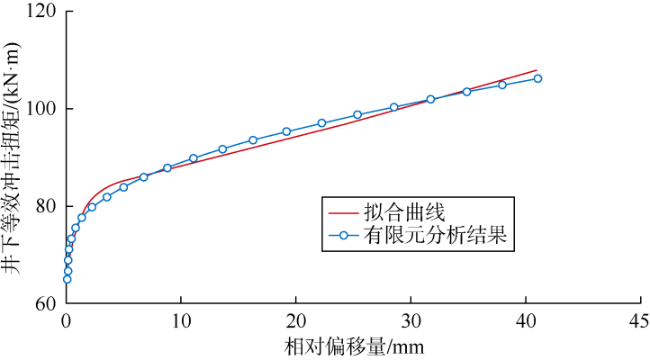

3 钻铤接头井下等效冲击扭矩预测

表3 SDTK1井二开第2趟钻钻铤接头内、外螺纹台肩处相对偏移量及对应的井下等效冲击扭矩 |

| 203.2 mm钻铤接头刻痕位置 | 扣型 | 上扣扭矩/ (kN·m) | 相对偏移量/ mm | 卸扣扭矩/ (kN·m) | 井下等效冲击扭矩/ (kN·m) | 井下等效冲击扭矩与 卸扣扭矩的相对误差/% |

|---|---|---|---|---|---|---|

| 第3根下端 | NC56 | 71 | 18 | 94 | 93.03 | −1.03 |

| 第7根下端 | NC56 | 69 | 18 | 101 | 93.03 | −7.89 |

| 第8根下端 | NC56 | 71 | 15 | 91 | 91.23 | 0.25 |

| 第10根下端 | NC56 | 71 | 19 | 96 | 93.64 | −2.46 |

表4 SDTK1井二开第3趟钻203.2 mm钻铤NC56接头内、外螺纹台肩处相对偏移量及对应的井下等效冲击扭矩 |

| 203.2 mm钻铤 接头刻痕位置 | 上扣扭矩/ (kN·m) | 相对偏移量/ mm | 井下等效冲击 扭矩/(kN·m) |

|---|---|---|---|

| 第3根下端 | 71 | 12 | 89.17 |

| 第5根下端 | 71 | 19 | 93.16 |

| 第6根下端 | 71 | 22 | 94.93 |

| 第9根下端 | 71 | 1 | 75.78 |