相较于常规油气储集层压裂或直井压裂,非常规油气储集层水平井压裂具有泄油/气面积大、单井产量高、储量动用程度高等优点

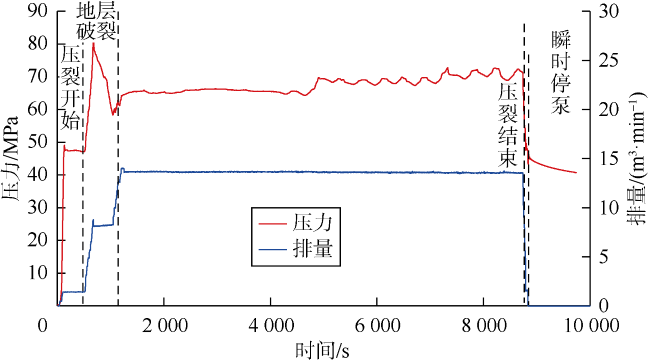

[5]。但受储集层非均质性、天然裂缝发育情况和现场施工条件等多因素综合影响,非常规油气储集层水平井压裂不同井、不同段、不同层压裂改造往往存在较大差异。非常规油气储集层单井压裂段数多、每段压裂阶段多、压裂数据体量巨大等原因也导致压裂过程涉及事件类型多样、复杂性强

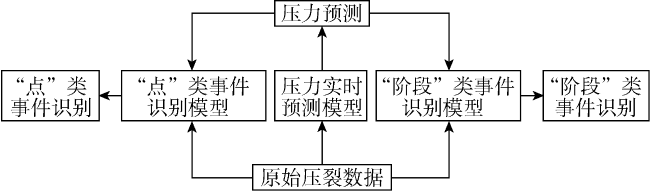

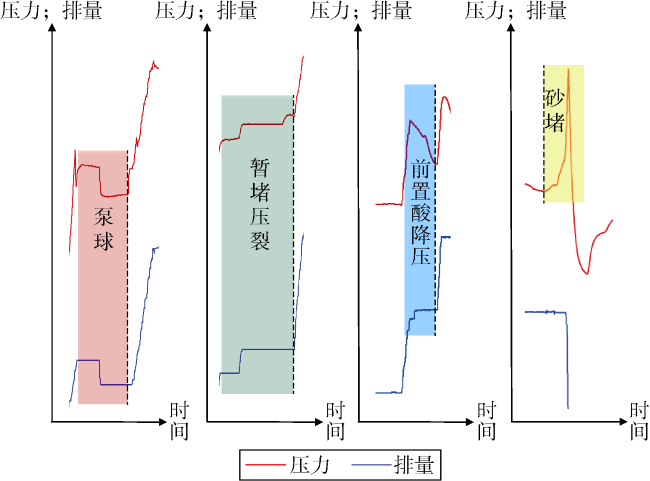

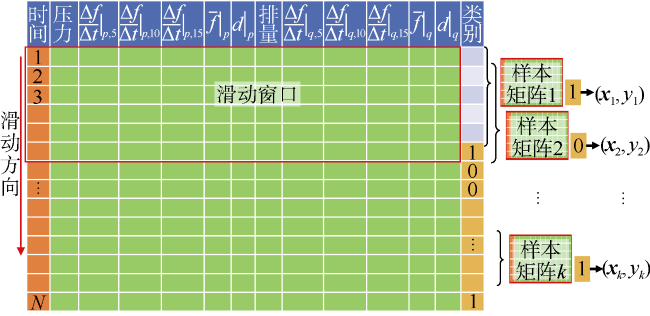

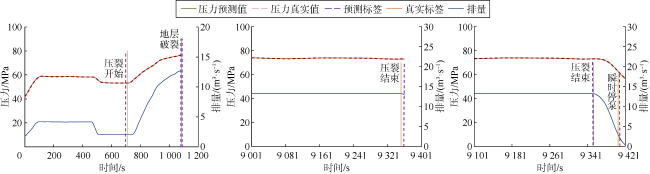

[6-7],地面压力、排量等数据动态变化且不连续,压裂施工曲线波动明显、蕴含大量信息无法充分解读、多类型复杂事件难以有效识别。多位学者认为,准确高效识别压裂过程各类型事件是保证水平井不同压裂层段压裂效率与质量的关键基础

[8⇓⇓-11]。传统压裂事件识别方法主要包括人工判断、建立压裂学习曲线和压裂过程数值模拟等。人工判断方法简捷高效,但现场实际压裂多达上千段,每段压裂多达上万个数据点,这将导致个人经验难以充分发挥,严重降低事件识别效率,识别精度难以保证。众多学者通过建立压裂学习曲线完善非常规油气储集层压裂技术、优化压裂工艺

[12-13],但学习曲线建立周期时间长,所需经验量大,事件学习和识别极大依赖前期经验积累和操作者熟练程度,识别精度和效率都有待提高。基于数值模拟方法所建立的理论模型复杂、计算过程耗时冗长且需要不断调参,具有极大随机性,事件识别效率有限

[14⇓-16]。可见,目前常用方法都难以兼顾压裂过程多类型事件识别效率和精度,亟需建立有效的压裂事件智能识别方法,提高识别效率与精度。