经过现场试验攻关与探索,在大情字井油田陆续建成了黑59、黑79南、黑79北小井距、黑46及黑125共5类CCUS示范区,注气井组88个,注气井采用防腐技术后可有效使用5~8年,年埋存能力35×10

4 t,年驱油能力10×10

4 t,现已累计注入CO

2 223×10

4 t,累计增油32×10

4 t。2008年建成黑59 CO

2驱先导试验区,规模为6注25采,2014年10月停注,累注气0.33倍烃类孔隙体积,高峰期日产油较水驱提高69%。2010年建成黑79南CO

2驱扩大试验区,规模为18注60采,2015年4月停注,累计注气0.21倍烃类孔隙体积,高峰期日产油较水驱提高33%。2012年建成黑79北小井距全生命周期扩大试验区

[20],同年7月开始注气,注采井距、排距缩减至原来水驱时的一半,规模为10注27采,目前累注气36.5×10

4 t(折合1.13倍烃类孔隙体积),该试验区CO

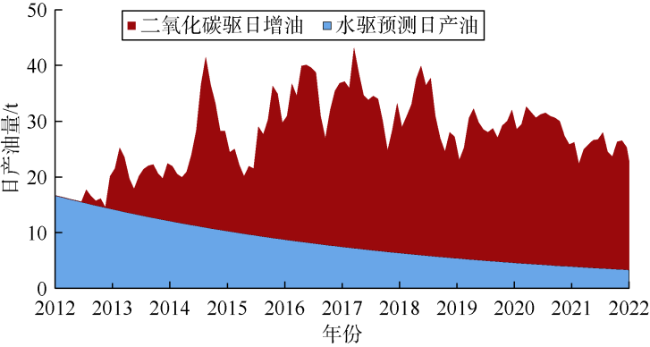

2累计注入量远超过美国大多数现场应用水平(0.6~0.8倍烃类孔隙体积),是目前中国唯一实践了初期到中后期全过程的开发试验项目,与水驱预测产量相比,日产油量提高约5倍(见

图1),其中核心评价区提高约6倍,累计增油2.67×10

4 t,阶段提高采出程度24个百分点,预测提高采收率25个百分点以上。矿场试验证实CO

2驱在大幅度提高原油采收率的同时,也可在驱油过程中有效埋存于油藏中,经循环注入后实现CO

2全部埋存。