0 引言

1 管柱结构、配套工具及工作原理

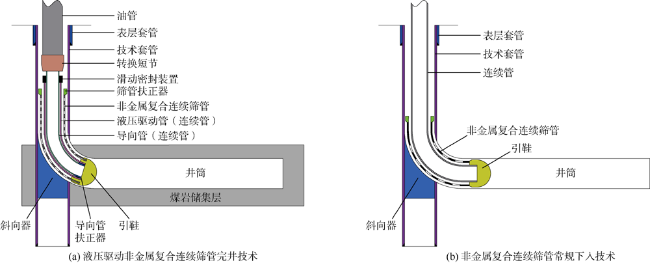

1.1 结构设计与工作原理

1.2 关键装置

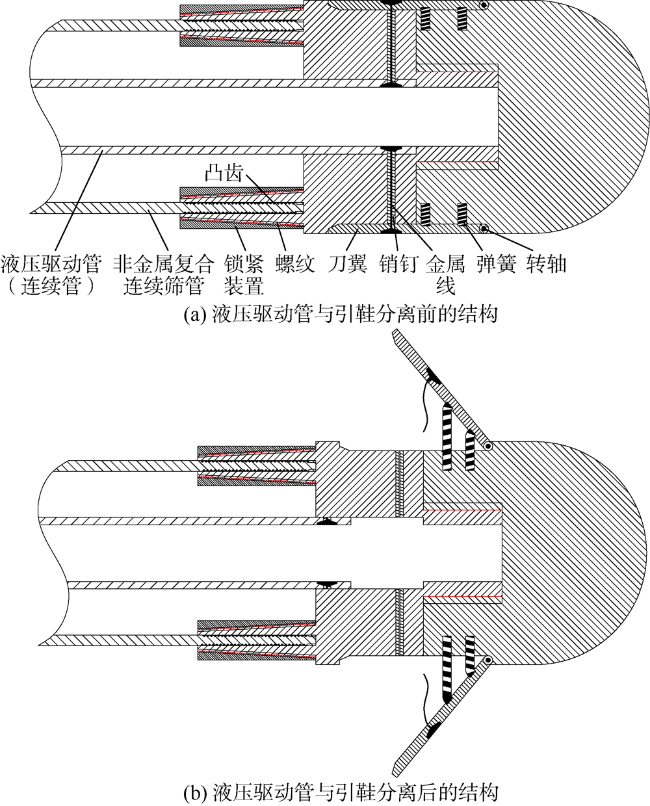

1.2.1 引鞋

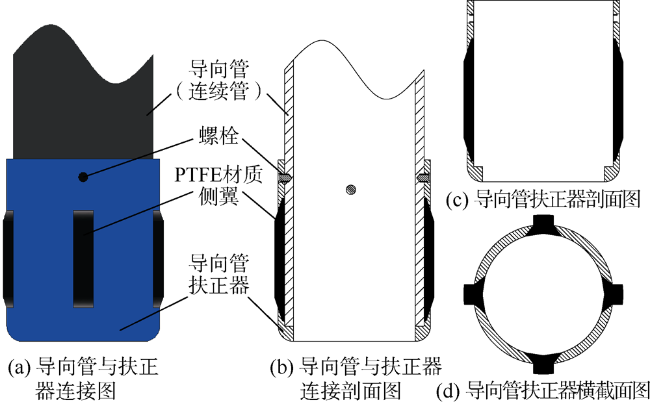

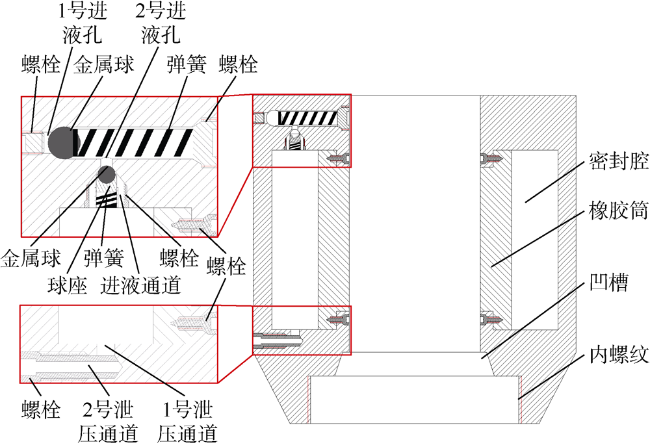

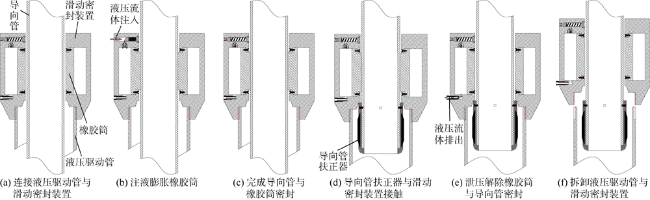

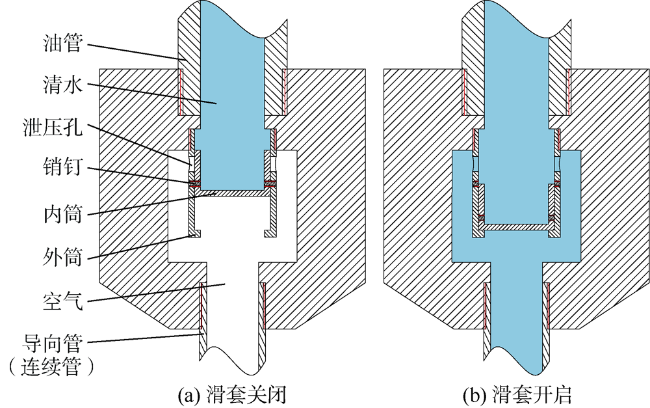

1.2.2 导向管扶正器与滑动密封装置

1.2.3 转换短节与非金属复合连续筛管

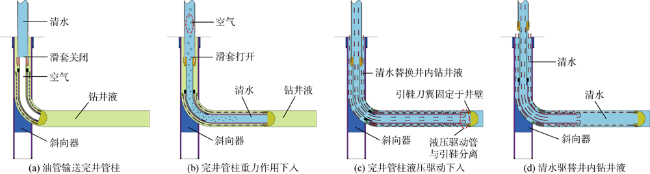

1.3 液压驱动非金属复合连续筛管完井流程

2 管柱力学-液压耦合模型

2.1 管柱力学模型

2.1.1 管柱轴向力与侧向力

2.1.2 滑动密封装置与引鞋受力

2.2 液压驱动模型

2.2.1 驱动完井管柱的液压载荷

2.2.2 管柱系统压力损耗

2.3 约束条件

3 工程案例计算分析

3.1 超短半径水平井完井管柱结构设计

表1 液压驱动管与导向管组合方案 |

| 编号 | 完井管柱结构 | 钢级 | 材质 | 屈服强度/kPa | 弹性模量/kPa | 密度/(kg•m-3) | 外径/mm | 内径/mm | 最小弹性弯曲半径/m |

|---|---|---|---|---|---|---|---|---|---|

| 1# | 导向管 | CT-90 | A-606Type4MOD | 620 528.2 | 206 842 719.8 | 7 849 | 19.05 | 14.05 | 4.8 |

| 液压驱动管 | CT-100 | A-606Type4MOD | 689 475.7 | 206 842 719.8 | 7 849 | 31.75 | 27.69 | ||

| 2# | 导向管 | CT-90 | A-606Type4MOD | 620 528.2 | 206 842 719.8 | 7 849 | 12.70 | 7.70 | 3.8 |

| 液压驱动管 | CT-100 | A-606Type4MOD | 689 475.7 | 206 842 719.8 | 7 849 | 25.40 | 21.34 | ||

| 3# | 导向管 | CT-90 | A-606Type4MOD | 620 528.2 | 206 842 719.8 | 7 849 | 12.70 | 7.70 | 3.2 |

| 液压驱动管 | CT-100 | A-606Type4MOD | 689 475.7 | 206 842 719.8 | 7 849 | 19.05 | 14.05 |

3.2 数值计算

3.2.1 常规技术非金属复合连续筛管下入长度

表2 常规技术非金属复合连续筛管下入长度影响因素的正交分析设计 |

| 水平 | 因素 | ||

|---|---|---|---|

| 连续管尺寸/mm | 井眼曲率半径/m | 摩擦系数 | |

| 1 | 19.05 | 3.2 | 0.2 |

| 2 | 25.40 | 3.8 | 0.3 |

| 3 | 31.75 | 4.8 | 0.4 |

表3 常规技术非金属复合连续筛管下入长度数值计算结果 |

| 序号 | 连续管尺寸/mm | 井眼曲率半径/m | 摩擦系数 | 最大下入长度/m |

|---|---|---|---|---|

| 1 | 19.05 | 3.20 | 0.20 | 25 |

| 2 | 19.05 | 3.80 | 0.30 | 15 |

| 3 | 19.05 | 4.80 | 0.40 | 11 |

| 4 | 25.40 | 3.20 | 0.30 | 18 |

| 5 | 25.40 | 3.80 | 0.40 | 12 |

| 6 | 25.40 | 4.80 | 0.20 | 32 |

| 7 | 31.75 | 3.20 | 0.40 | 13 |

| 8 | 31.75 | 3.80 | 0.20 | 36 |

| 9 | 31.75 | 4.80 | 0.30 | 21 |

表4 常规技术非金属复合连续筛管下入长度数值计算结果的极差分析 |

| 因素 | K1/m | K2/m | K3/m | k1/m | k2/m | k3/m | r/m |

|---|---|---|---|---|---|---|---|

| 连续管尺寸 | 51 | 62 | 70 | 17.00 | 20.67 | 23.33 | 6.33 |

| 井眼曲率半径 | 56 | 63 | 64 | 18.67 | 21.00 | 21.33 | 2.67 |

| 摩擦系数 | 93 | 54 | 36 | 31.00 | 18.00 | 12.00 | 19.00 |

注:K1,K2,K3分别为某因素在水平1,2,3下的最大下入长度之和,以连续管尺寸的水平1(19.05 mm)为例,K1=25+15+11=51 m;k1,k2,k3分别为某因素在水平1,2,3下的最大下入长度的平均值,以连续管尺寸的水平1(19.05 mm)为例,k1=K1/3=17 m;r为极差,r= max(k1,k2,k3)-min(k1,k2,k3) |

表5 常规技术非金属复合连续筛管下入长度数值计算结果的方差分析 |

| 方差来源 | 离差平方和 | 自由度 | 均方 | 显著性差异水平值 | 显著性 |

|---|---|---|---|---|---|

| 连续管尺寸 | 60.67 | 2 | 30.33 | 7.00 | 不显著 |

| 井眼曲率半径 | 12.67 | 2 | 6.33 | 1.46 | 不显著 |

| 摩擦系数 | 566.00 | 2 | 283.00 | 65.31 | 显著 |

| 误差 | 8.67 | 2 | 4.33 | ||

| 总和 | 648.01 | 8 | 323.99 |

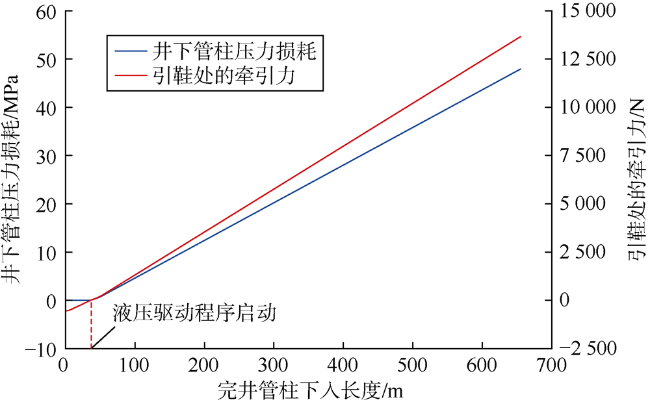

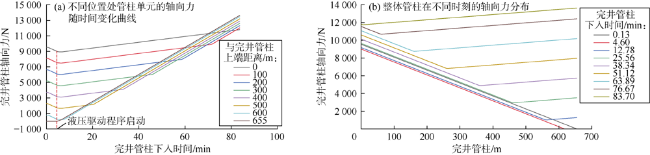

3.2.2 液压驱动非金属复合连续筛管下入长度

表6 液压驱动非金属复合连续筛管下入长度影响因素的正交分析设计 |

| 水平 | 因素 | ||

|---|---|---|---|

| 完井管柱结构 | 注入流量/(L·min-1) | 摩擦系数 | |

| 1 | 1# | 1 | 0.2 |

| 2 | 2# | 3 | 0.3 |

| 3 | 3# | 6 | 0.4 |

表7 液压驱动非金属复合连续筛管下入长度数值计算结果 |

| 序号 | 完井管柱结构 | 注入流量/(L·min-1) | 摩擦系数 | 最大下入长度/m |

|---|---|---|---|---|

| 1 | 1# | 1 | 0.2 | 655 |

| 2 | 1# | 3 | 0.3 | 510 |

| 3 | 1# | 6 | 0.4 | 379 |

| 4 | 2# | 1 | 0.3 | 301 |

| 5 | 2# | 3 | 0.4 | 228 |

| 6 | 2# | 6 | 0.2 | 381 |

| 7 | 3# | 1 | 0.4 | 250 |

| 8 | 3# | 3 | 0.2 | 427 |

| 9 | 3# | 6 | 0.3 | 333 |

表8 液压驱动非金属复合连续筛管下入长度数值计算结果的极差分析 |

| 因素 | K1/m | K2/m | K3/m | k1/m | k2/m | k3/m | r/m |

|---|---|---|---|---|---|---|---|

| 完井管柱结构 | 1 544 | 910 | 1 010 | 514.67 | 303.33 | 336.67 | 211.33 |

| 注入流量 | 1 206 | 1 165 | 1 093 | 402.00 | 388.33 | 364.33 | 37.67 |

| 摩擦系数 | 1 463 | 1 144 | 857 | 487.67 | 381.33 | 285.67 | 202.00 |

表9 液压驱动非金属复合连续筛管下入长度数值计算结果的方差分析 |

| 方差来源 | 离差平方和 | 自由度 | 均方 | 显著性差异 水平值 | 显著性 |

|---|---|---|---|---|---|

| 完井管柱结构 | 77 456.89 | 2 | 38 728.44 | 37.35 | 显著 |

| 注入流量 | 2 181.56 | 2 | 1 090.78 | 1.05 | 不显著 |

| 摩擦系数 | 61 262.89 | 2 | 30 631.44 | 29.54 | 显著 |

| 误差 | 2 073.56 | 2 | 1 036.78 | ||

| 总和 | 142 974.89 | 8 | 71 487.44 |

3.3 液压驱动完井管柱结构适用条件分析

表10 液压驱动完井管柱结构适用条件 |

| 侧钻套管 尺寸/mm | 裸眼尺寸/ mm | 非金属复合连续 筛管外径/mm | 完井管柱 结构 | 液压驱动管 外径/mm | 导向管外径/ mm | 井眼曲率 半径/m | 完井管柱临界下入 速度/(m·min-1) | 液压驱动注入 流量/(L·min-1) | 最大下入 长度/m |

|---|---|---|---|---|---|---|---|---|---|

| 139.7 | ≥114 | ≥100 | 1# | 31.75 | 19.05 | ≥4.8 | 39.81 | 1.50~7.54 | 655 |

| 2# | 25.40 | 12.70 | ≥3.8 | 31.35 | 0.50~4.67 | 381 |