0 引言

1 实验设计

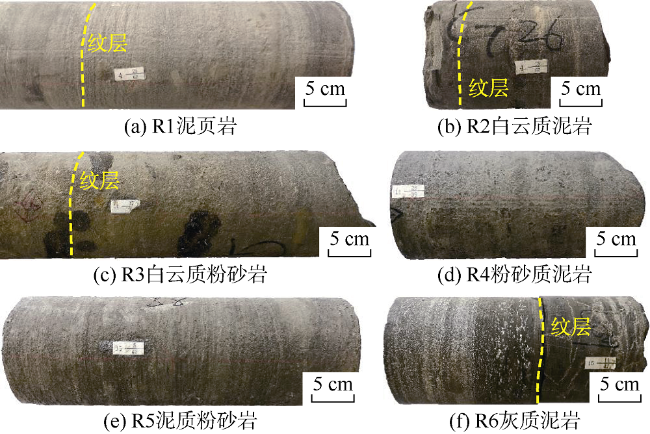

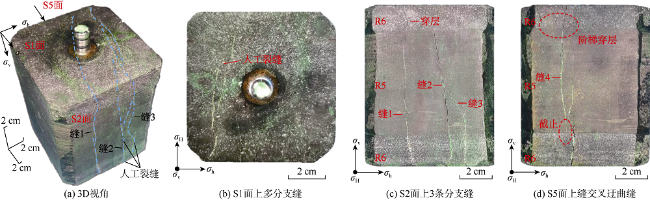

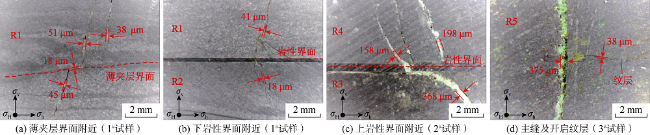

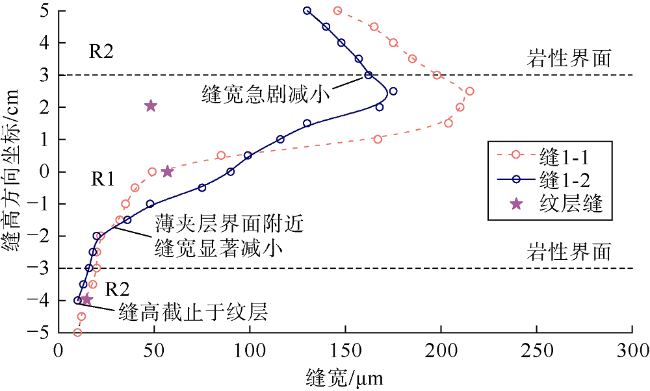

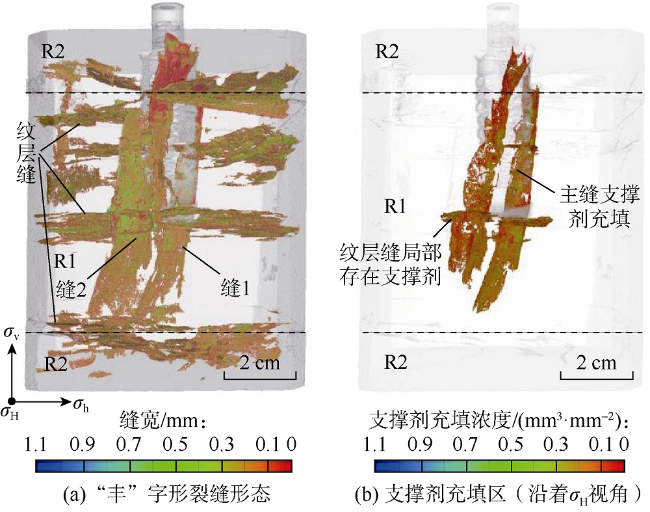

1.1 岩样制备

表1 岩心岩石力学参数测试数据 |

| 岩心编号 | 岩性 | 弹性模量/GPa | 弹性模量 各向异性系数 | 抗拉强度/MPa | 抗拉强度 各向异性系数 | ||||

|---|---|---|---|---|---|---|---|---|---|

| 平行纹层方向 | 垂直纹层方向 | 平均 | 平行纹层方向 | 垂直纹层方向 | 平均 | ||||

| R1 | 泥页岩 | 13.9 | 10.1 | 12.0 | 1.376 | 5.4 | 6.6 | 6.0 | 1.222 |

| R2 | 白云质泥岩 | 31.4 | 25.2 | 28.3 | 1.246 | 7.1 | 8.1 | 7.6 | 1.141 |

| R3 | 白云质粉砂岩 | 40.2 | 31.8 | 36.0 | 1.264 | 9.5 | 11.9 | 10.7 | 1.253 |

| R4 | 粉砂质泥岩 | 30.3 | 26.7 | 28.5 | 1.135 | 11.0 | 11.5 | 11.2 | 1.045 |

| R5 | 泥质粉砂岩 | 26.5 | 21.0 | 25.1 | 1.262 | 3.9 | 8.8 | 7.2 | 2.256 |

| R6 | 灰质泥岩 | 12.9 | 9.9 | 12.1 | 1.303 | 3.8 | 4.8 | 4.0 | 1.263 |

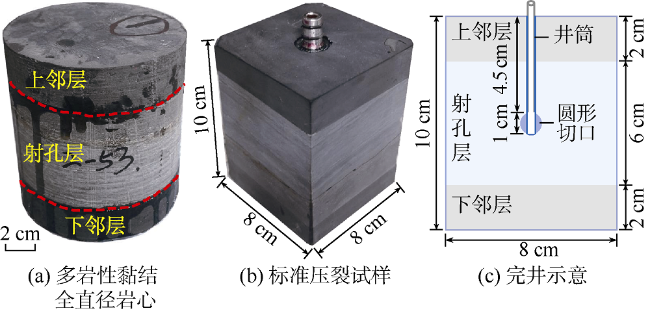

1.2 实验装置及步骤

表2 压裂实验主要施工参数 |

| 施工 参数 | 弹性模量/ GPa | 断裂韧性/ (MPa•m1/2) | 裂缝特征 半径/m | 单簇排量/ (m3•min-1) | 压裂液黏度/ (mPa•s) |

|---|---|---|---|---|---|

| 现场 | 24.2 | 3.60 | 18.00 | 3.000 00 | 50~70 |

| 实验 | 12.0~36.0 | 1.54 | 0.05 | 0.000 05 | 100 |

表3 压裂模拟实验方案 |

| 试样编号 | 岩性组合 (射孔层+邻层) | 排量/ (mL•min-1) | 支撑剂类型 |

|---|---|---|---|

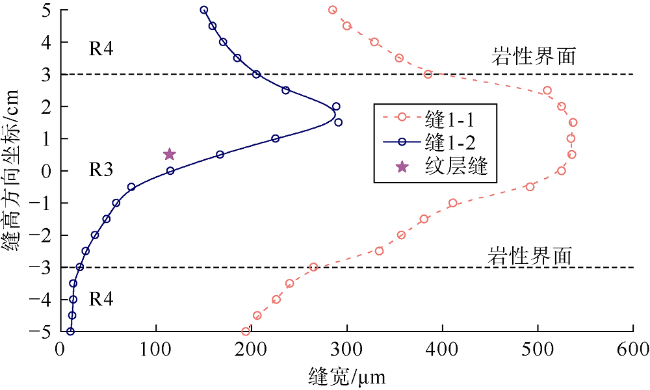

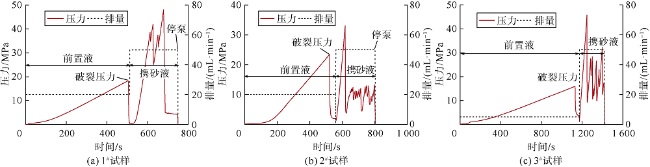

| 1# | R1+R2 | 20~50 | 200型 |

| 2# | R3+R4 | 20~50 | 200型,1214型 |

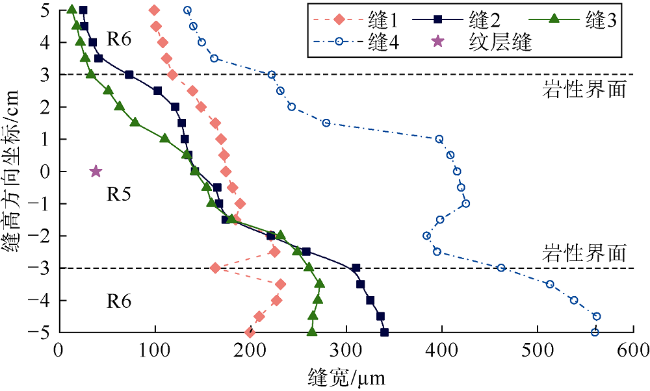

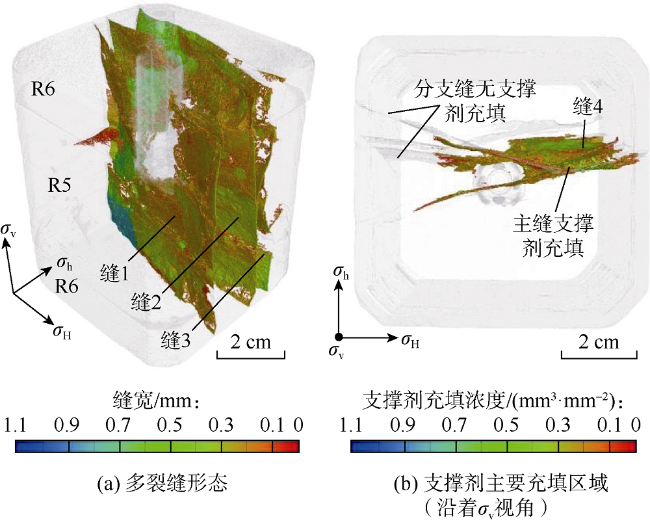

| 3# | R5+R6 | 5~50 | 200型,1214型 |