0 引言

1 封堵层形成过程

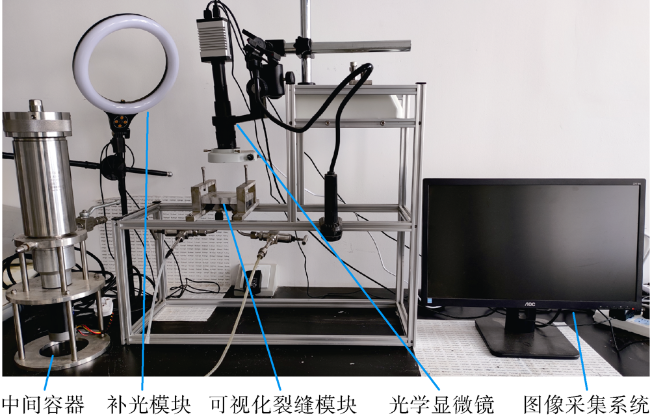

图1 可视化堵漏实验系统 |

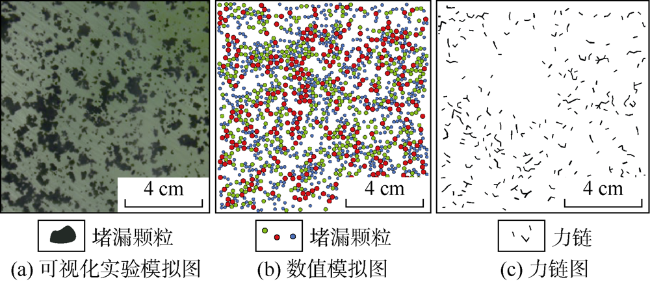

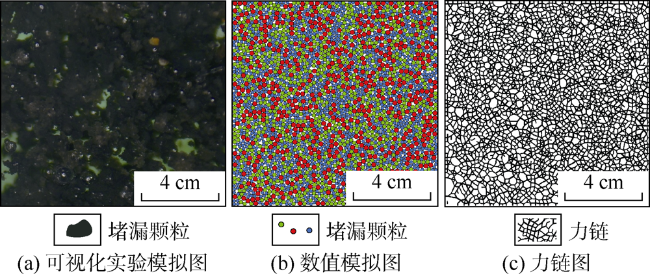

图2 惯性流可视化实验与数值模拟图 |

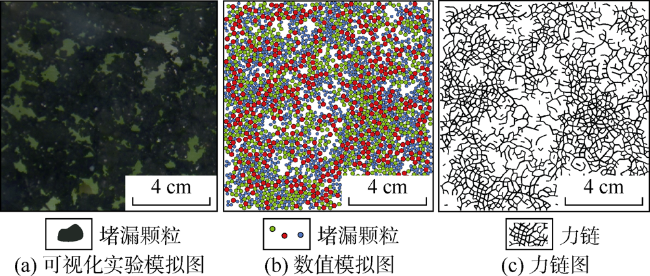

图3 弹性流可视化实验与数值模拟图 |

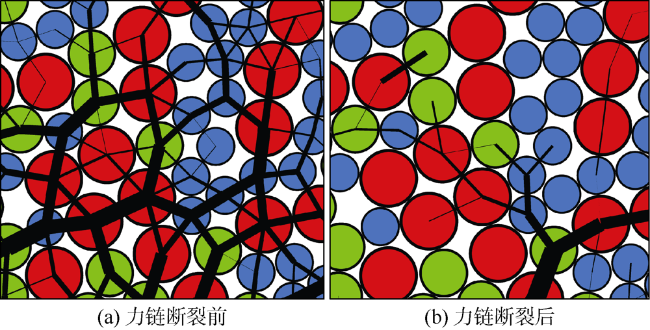

图4 弹性流封堵层中局部堵漏颗粒的移动和力链的演变 |

图5 准静态流可视化实验与数值模拟图 |

2 封堵层堵漏颗粒的组成及配比

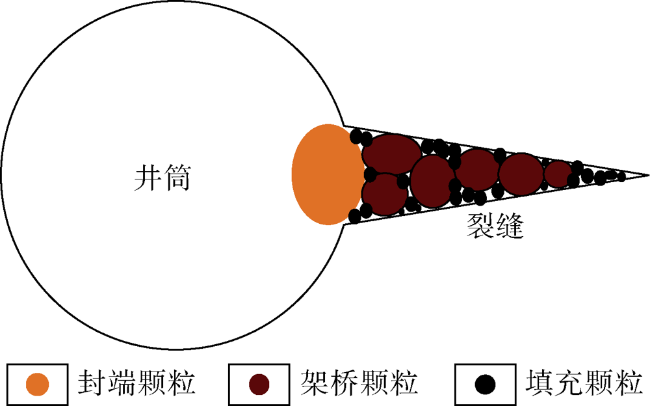

2.1 封堵层的组成及其作用

图6 防漏堵漏颗粒组成 |

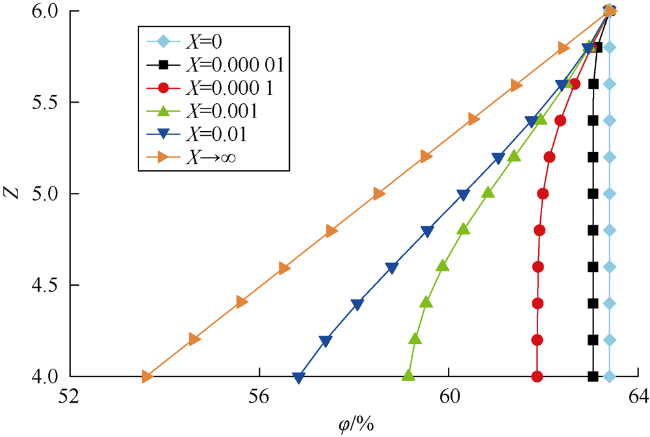

2.2 封堵层堵漏颗粒的配比

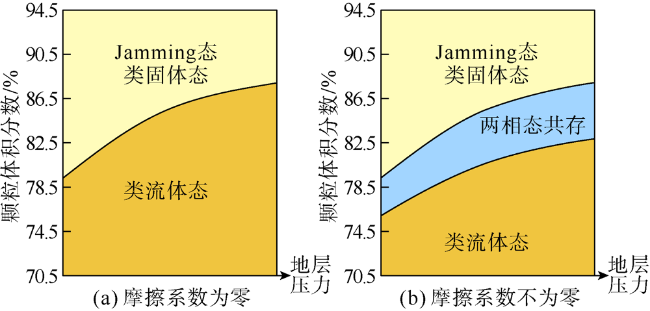

图7 堵漏颗粒的Z-φ相图 |

3 封堵层形成机理及破坏驱动能量

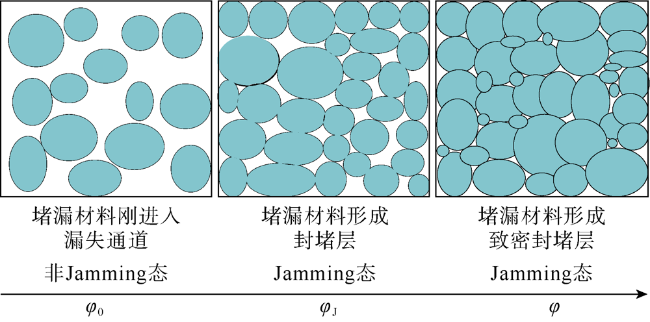

3.1 封堵层形成机理

图8 堵漏颗粒Jamming相态转变示意图 |

图9 堵漏颗粒体系Jamming相图 |

3.2 封堵层破坏驱动能量

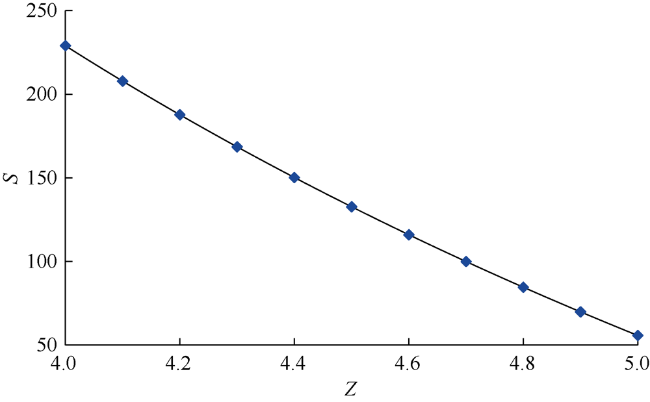

图10 堵漏颗粒熵随配位数的变化关系 |

图11 堵漏颗粒熵随熵压缩率(a)和颗粒体积分数(b)的变化关系 |

4 堵漏材料优选及配方优化

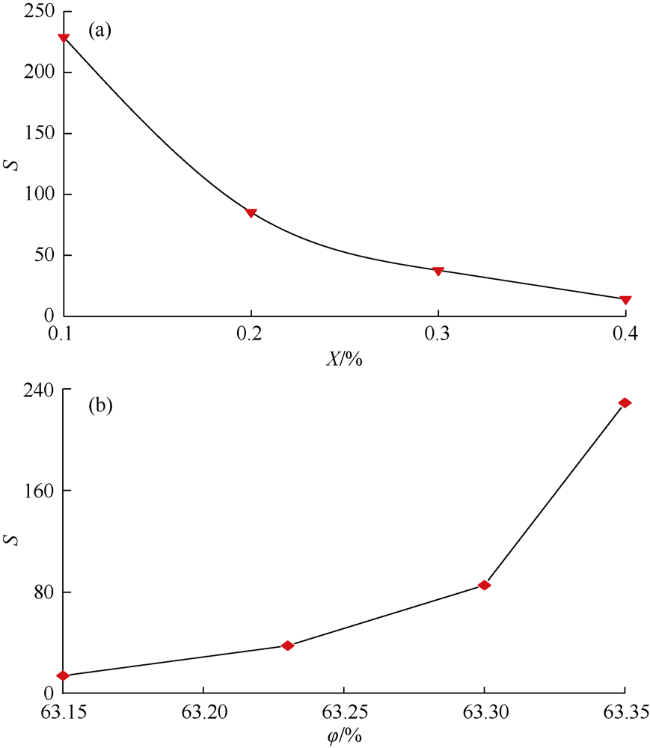

4.1 堵漏颗粒粒径、加量与裂缝的匹配关系

表1 颗粒加量8%时不同粒径堵漏颗粒的承压堵漏能力 |

| 序号 | 粒径/ mm | 裂缝 宽度/ mm | 粒径与 裂缝宽度 的比值 | 模拟岩样中 承压能力/ MPa | 裂缝岩样中 承压能力/ MPa |

|---|---|---|---|---|---|

| 1 | 0.30≤d<0.35 | 0.5 | 0.6≤d/W<0.7 | 11.10 | 12.83 |

| 2 | 0.25≤d<0.30 | 0.5 | 0.5≤d/W<0.6 | 4.97 | 5.65 |

| 3 | 0.20≤d<0.25 | 0.5 | 0.4≤d/W<0.5 | 5.63 | 6.47 |

| 4 | 0.15≤d<0.20 | 0.5 | 0.3≤d/W<0.4 | 9.88 | 10.92 |

| 5 | 0.10≤d<0.15 | 0.5 | 0.2≤d/W<0.3 | 0.82 | 1.31 |

图12 不同粒径堵漏颗粒封堵效果图 |

图13 不同粒径、不同加量下堵漏颗粒在模拟岩样中的承压能力 |

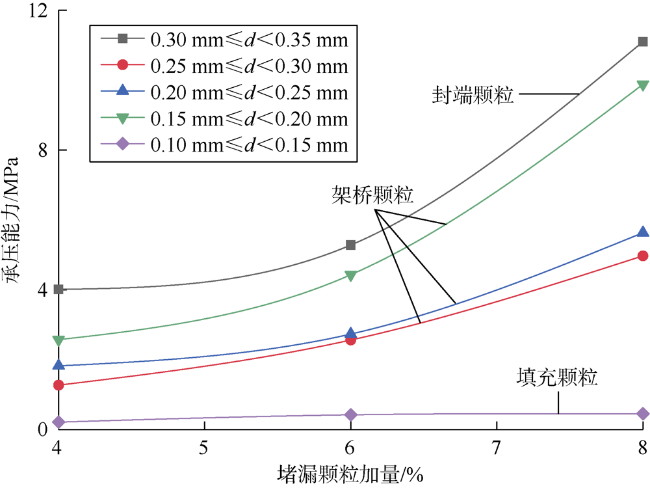

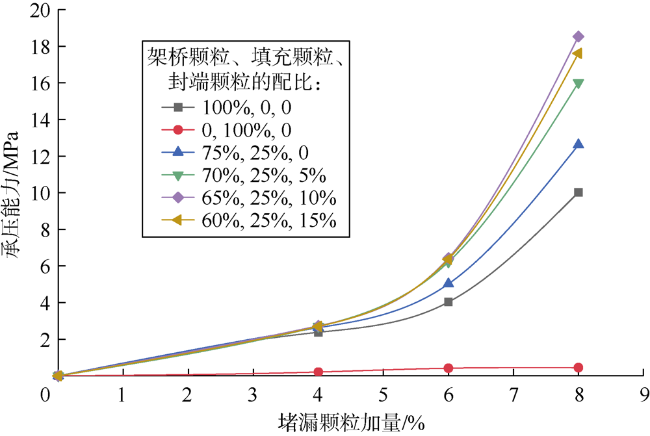

图14 不同配方、不同加量下堵漏颗粒在模拟岩样中的承压能力 |

表2 颗粒总加量为8%时不同类型堵漏颗粒复配的承压堵漏能力 |

| 序号 | 裂缝宽度/mm | 配方 | 承压能力/MPa |

|---|---|---|---|

| 1 | 0.5 | 8%架桥颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为100%,0,0) | 10.02 |

| 2 | 0.5 | 8%填充颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为0,100%,0) | 0 |

| 3 | 0.5 | 6%架桥颗粒+2%填充颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为75%,25%,0) | 12.61 |

| 4 | 0.5 | 5.6%架桥颗粒+2%填充颗粒+0.4%封端颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为70%,25%,5%) | 16.01 |

| 5 | 0.5 | 5.2%架桥颗粒+2%填充颗粒+0.8%封端颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为65%,25%,10%) | 18.53 |

| 6 | 0.5 | 4.8%架桥颗粒+2%填充颗粒+1.2%封端颗粒(架桥颗粒、填充颗粒、封端颗粒的配比为60%,25%,15%) | 17.64 |

4.2 堵漏颗粒优选规则

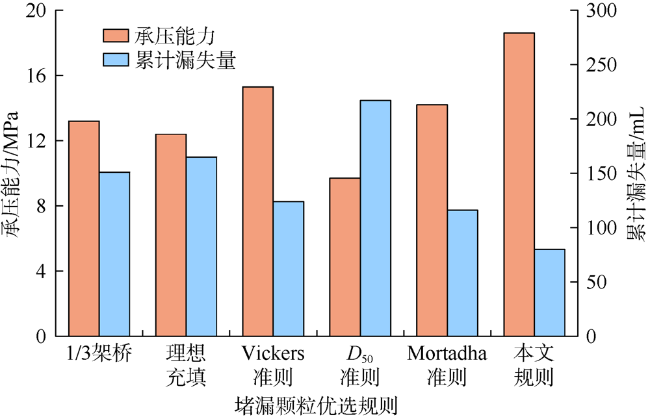

4.3 本文规则与其他规则的承压堵漏实验结果对比

图15 基于不同堵漏颗粒规则的承压堵漏实验结果 |

表3 基于不同堵漏颗粒优选规则的堵漏体系颗粒粒径 |

| 序号 | 规则名称 | 规则内容 | 颗粒粒径 |

|---|---|---|---|

| 1 | 1/3架桥规则 | D50≥1/3 R | D50=0.5 mm |

| 2 | 理想充填理论 | 颗粒累计体积分数与粒径平方根成正比 | D90=1.5 mm |

| 3 | Vickers准则 | D90=Rmax,D75<2/3 Rmax,D50≥1/3 R,D25=1/7 Rave,D10=Rmin | D90=1.5 mm,D75=0.9 mm,D50=0.5 mm,D25=0.2 mm |

| 4 | D50准则 | D50=W | D50=1.5 mm |

| 5 | Mortadha准则 | D50≥3/10 W,D90≥6/5 W | D50=0.45 mm,D90=2 mm |

| 6 | 本文规则 | W≥D90≥2/3 W,D25≥1/3 W | D90=1 mm,D75=0.5 mm,D15为0.1~0.3 mm |