第一作者简介:雷群(1963-),男,宁夏永宁人,博士,中国石油勘探开发研究院教授级高级工程师,主要从事采油采气工程技术方面的研究工作。地址:北京市海淀区学院路20号,中国石油勘探开发研究院院办,邮政编码:100083。E-mail: leiqun@petrochina.com.cn

通过全面梳理中国石油天然气股份有限公司(以下简称“中国石油”)修井作业技术发展现状,阐述了修井作业在新时代背景下的内涵,明确了中国石油修井作业技术在修井装备、修井工具、修井技术、信息与标准化建设4个方面的新进展。指出中国石油与国外修井作业技术的差距主要表现在修井装备(工具)的自动化、智能化水平不高;“三高(高温、高压、高含硫)”气井带压作业、长水平段找堵水、超深井连续管作业配套工艺技术与国外有差距;修井作业信息化、标准化和大数据应用有待开展等。在此基础上,结合中国石油修井作业技术发展现状及未来面临的技术难点,提出了8个方面的发展建议:①加强储集层特征认识,提高修井方案针对性;②系统攻关大修技术,解决疑难井治理难题;③加大水平井作业攻关,研发长井段水平井作业配套技术;④完善带压作业技术,拓展带压作业空间;⑤扩充连续管作业能力,提升特种作业水平;⑥发展自动化修井技术,迈向人工智能领域;⑦全面推广清洁作业,建设绿水青山油气田;⑧完善信息化建设,实现修井作业资源共享。图4表1参20

Through a comprehensive review of the development status of workover technology of PetroChina Company Limited (PetroChina), this paper presents the connotation of workover operation under the background of the new era, the latest progress of workover operation in the respects of equipment, tools, technology and the construction of information and standardization. The gaps between PetroChina and foreign counterpart in workover technology are as follows: the level of automation and intellectualization of tools and equipment is relatively low, the snubbing operation in gas wells characterized by HT/HP and high H2S is lagged behind; water plugging in the long horizontal wellbore needs to be further developed, coiled tubing and its relevant equipment for ultra-deep well operation has to be optimized; informationization, standardization and big data application of workover operation need to be started. Based on this as well as the development status of workover technology in China and the technical difficulties faced in the future, eight suggestions for future development are put forward: (1) strengthen the dynamic understanding of reservoir and improve the pertinence of workover schemes; (2) develop the general overhaul technology in a systematical way to tackle issues of seriously problematic wells; (3) put more efforts into the research of horizontal well workover operation and develop relevant technology for long horizontal section operation; (4) improve the snubbing technology and extend its applications; (5) expand the capacity of coiled tubing operation and improve the level of special operations; (6) develop automatic workover technology into the field of artificial intelligence; (7) promote clean operation in an all-round way and build green oil and gas fields; (8) perfect the informationization construction to realize the sharing of workover resources.

修井作业贯穿油气田开发全生命周期, 是油、气、水井日常生产、管理、优化、维护的核心, 其业务体系庞大、工作任务繁重、人员队伍规模巨大。中国石油天然气股份有限公司(以下简称“ 中国石油” )有36× 104口油、气、水井, 每年投入大量的人力物力进行修井作业, 修井作业是油气田维持正常运转和稳产、上产的重要环节。

随着中国石油油气勘探开发向“ 低渗透、深层、海域、非常规” 领域迈进, 油气藏类型越来越多样化, 井筒结构越来越复杂, 安全环保要求愈加严格, 修井作业面临越来越多的新挑战[1, 2, 3, 4]:①中高渗老油田主要分布在大庆等东部油田, 整体处于双高阶段, 保持产量相对稳定至关重要。随着开采时间延长、含水升高, 修井作业面临井筒结垢、油套管腐蚀、套管损坏等问题。②低、特低、超低渗透油气藏主要分布在鄂尔多斯、四川、松辽、吐哈、准噶尔等盆地, 这类油气藏多具有储量丰度低、地层压力低的特点, 修井作业面临侧钻挖潜、小井眼作业、敏感储集层保护、低成本带压作业等问题。③稠油油藏主要分布在辽河、新疆和吐哈油田, 具有油层薄、油水关系复杂、埋藏深(埋深大于1 300 m的储量占73%)的特点, 开发方式以蒸汽吞吐、蒸汽驱为主, 近年重点推进重力辅助蒸汽驱(SAGD)、火驱现场试验, 修井作业面临井身结构复杂、高温、出砂、套损严重等问题。④中西部盆地深层、超深层气藏开辟了中国天然气增储上产的新领域, 具有埋藏深(4 500~8 000 m)、地层压力高、地层温度高、普遍含H2S与CO2等腐蚀气体的特点, 修井作业具有操作复杂、成本高、周期长、风险性大等特点。

预测今后一段时期, 中国石油老油田步入特高含水阶段, 低品位资源的有效动用仍是建产主体, 并且单井产量持续走低, 井数必然会越来越多。因此, 修井作业对油气田稳产、上产、降本、增效的支撑保障作用将越来越重要。本文通过分析修井作业技术的内涵, 总结修井作业技术的核心要素, 系统地阐述了修井作业技术发展现状, 通过对比国内外同类技术, 提出了修井作业技术的未来发展方向。

修井作业技术就是根据储集层属性, 结合油、气、水井状况, 由专业人员利用专业的装备和工具, 以相应的技术方案对井筒进行维修作业的技术。

为了确保油、气、水井的正常生产, 修井作业通常要完成“ 维修井筒、处理井下故障、调整生产层位” 等任务, 其主要内容包括[5, 6, 7]:①井筒清理、试压、替液、射孔及下入生产管柱等完井作业; ②下入带有封隔工具的管柱进行分层开采、分层注水等作业; ③起下油管、抽油杆及抽油泵等检泵作业; ④射孔、更换工具管柱的配套酸化压裂作业; ⑤处理砂堵、清防蜡、解卡、打捞等故障处理作业; ⑥验证封隔器坐封、检测套损等验串找漏作业; ⑦检泵、调整泵挂、油转注等换泵调参作业; ⑧测试油气井产能等试油试气作业; ⑨封堵套管破损、下小套管、套管整形、套管补贴、取换套等套损治理作业; ⑩开窗侧钻等老井挖潜作业; ⑪油、气、水井报废处理等弃置作业。

伴随国家能源安全对油气稳产、增产的需求, 产量任务越来越严峻, 井数越来越多, 修井任务越来越繁重, 修井作业的内涵也不断发生变化, 与传统作业相比, 它具有“ 常规作业频繁、劳动强度大、粗放式作业、环保风险高” 的特征。新时代背景下, 修井作业的特征主要扩充为“ 使命、产量、安全、井筒、技术、质量、环境、发展” 8个方面。

①使命特征:截至2018年底, 中国油、气对外依存度已达69.8%和45.3%[8], 并呈持续增长态势, 稳定对外依存度成了全行业肩负的责任。修井作业是保障油气田正常运转和稳产、上产的重要环节, 保障国家能源安全是修井作业发展的新使命。

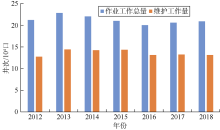

②产量特征:单井产量持续走低, 油、气、水井数逐年增加, 修井作业体量日趋庞大(见图1)。修井作业以维护产量为根本, 2018年中国石油通过大修恢复产能超过52× 104 t, 足见修井作业在油气生产中的重要地位。

③安全特征:修井作业是典型的高风险作业, 安全生产是修井作业的基本要求。随着高温、高压、高含硫等复杂井况的增多, 带压、连续管等特种作业类型增加, 未知、隐蔽性因素也会随之凸显, 标准化作业难于建立, 安全生产不断面临新挑战, 对修井装备、工具、技术和管理提出了更高要求。

④井筒特征:随着油气资源品质劣质化、储集层特性复杂化, 井身结构和井筒工况日趋复杂, 修井作业的对象也越来越丰富。从浅井到深井, 从直井到定向井、水平井, 从低压井到中、高压井, 从低温井到高温井, 从常规环境到高酸性环境, 修井作业面临的挑战越来越多。

⑤技术特征:修井技术不断进步, 能力不断提升, 作业范围不断拓宽, 其发展大致可分为4个阶段。1955— 1990年以维护性修井为标志, 常规检泵、解卡等技术系统配套发展; 1991— 2000年以治理性修井为标志, 定向井作业、套损修复、复杂井况处理技术快速发展; 2001— 2010年以综合性修井为标志, 带压作业、复杂套损井治理、“ 三高(高温、高压、高含硫)” 井修复技术创新发展; 2011至今以绿色高效修井为标志, 绿色环保、长水平井段作业、连续管施工成为发展主题。

⑥质量特征:伴随着总井数逐年增加, 年作业量保持稳中有降, 质量已成为修井作业的关键标志。2018年中国石油新增油、气、水井数1.1× 104口, 而维护性作业量却比前一年降低606井次, 平均单井年维护作业0.401次, 减少了0.016次, 抽油机井检泵周期838 d, 延长了10 d。

⑦环境特征:环保要求日益严格, 传统的粗放式修井作业存在高排放、高能耗、高风险、高环境污染等缺点, 不能满足时代要求, 以清洁作业、带压作业为代表的绿色作业蓬勃发展, 规模应用成效显著。

⑧发展特征:修井作业工作环境恶劣、劳动强度高、降本增效难度大, 传统的以人力劳动为主的生产方式已不能适应高质量发展的要求, 持续推进修井作业向自动化、智能化、快速高效方向发展, 改善工作环境、提高工作效率、降低劳动强度是时代的必然。

经过60多年的发展, 修井作业伴随着油气田开发的深入和井筒多样化维护需求, 形成了一套具有中国特色、适应持续发展新时代特征需求的修井工程技术体系。

修井装备是修井作业技术的核心和关键, 通常由地面提升设备(动力、井架、绞车、绳系等)、泵送设备和井口设备等构成, 具体可分为通井机、修井机、带压作业机、连续管作业机及其他井下作业机。

随着油气开发从常规转向非常规、从浅层转向深层、从直井转向水平井, 井型和工况日趋复杂, 修井作业不断面临新挑战, 对修井装备提出了更高的要求, 逐步向大功率、自动化、清洁环保方向发展。

①修井机:常规车载修井机主要制造厂家为中国石化集团江汉石油管理局第四机械厂、南阳二机石油装备集团股份有限公司、中国石油集团渤海石油装备制造有限公司等。按照《石油修井机》行业标准, 定型了XJ350— XJ2250共9种规格型号, 最大钩载2 250 kN, 可满足井深9 000 m以浅的油、气、水井作业需求, 整体技术达到国际先进水平, 满足国内生产需求, 并出口海外。

②带压作业机:主要制造厂家为河北华北石油荣盛机械制造有限公司、河北新铁虎石油机械有限公司、中国石油集团渤海石油装备制造有限公司等。按照《油气田用带压作业机》行业标准, 定型了辅助式、独立式2大类型3种型号, 可满足井深5 000 m以浅、井口压力35 MPa以下的油、气、水井带压作业, 设备实现国产化[9, 10, 11]。

③连续管及作业机:中国石油现已研制出连续管、连续管作业机与专用配套装备(包括注入头、专业化在线检测装置、小型混砂泵等)。宝鸡钢管厂建立了中国第一条连续管生产线, 形成了CT7— CT110规格的等壁厚、变壁厚连续管, 尺寸从25.4 mm到88.9 mm, 成功替代进口产品, 应用成本大幅降低。中国石油工程技术研究院研制出首套国产连续管作业机, 形成了车装式、撬装式、拖挂式3种类型的连续管设备, 适用管径9.5~88.9 mm, 最大作业能力达到8 000 m。

④自动化修井装备:自动化修井具有降低劳动强度、节约人力成本、提高作业效率的优势。近年来, 大庆、吉林、新疆等油田开展了大修起下管柱自动化、小修自动化、带压小修自动化等装备研究, 初步实现了地面送管、悬吊、上卸扣、高空排管等系统的自动化作业, 作业人员由5~7人减少到3人, 目前已小规模应用。

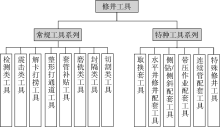

伴随修井技术的发展, 国产修井工具从无到有, 性能不断提升, 解决了套损检测、落物打捞、震击解卡、套管整形、补贴、磨铣、切割等修井难题, 实现了专业化、系列化、标准化(见图2), 有力支撑了修井技术的发展, 保障了油、气、水井的正常生产。近年来, 修井工具主要在套管补贴工具和封隔类工具方面取得了突出进步。

①套管补贴工具:套管补贴工具主要用于套管加固及层系封堵。中国石油勘探开发研究院自主研发了适用于139.7, 177.8, 244.5 mm及非标套管规格的膨胀管补贴工具。139.7 mm套管修复后最大通径达到117 mm, 抗内压60 MPa, 抗外压35 MPa, 最长补贴段达到150 m, 满足胀捞一体快速作业、大通径封堵调层和350 ℃高温热采井的生产需求, 在中国石油13家油气田公司应用超过1 700井次, 成功率超过98%[12, 13]。

②封隔类工具:常规封隔类工具已经形成了压缩式、扩张式、自封式、锲入式4大系列产品, 正在逐步向耐高温/高压、自膨胀、过电缆、可降解等特殊工艺方向发展。高温高压封隔器耐温170 ℃, 耐压70 MPa, 满足分段压裂、分层注采需求; 遇油/遇水自膨胀封隔器膨胀率由1.5提高到3.0, 耐压超过50 MPa; 桥塞类封隔工具包括速钻桥塞、可溶桥塞等, 耐压70 MPa[14]。

伴随着装备、工具的进步, 修井技术以满足新的开发需求为目标, 不断攻关各类复杂井况修井技术, 大力发展带压修井、清洁作业等绿色修井技术, 为维护油、气、水井正常生产提供了技术保障。

3.3.1 维护作业

油、气、水井数量逐年增加, 维护作业质量持续提升, 保障了油田生产的正常运行。随着勘探开发的不断深入和非常规资源的逐步动用, 为适应不同的井型、井况需求, 中国石油已形成了系列化维护作业技术(见图3), 内容涵盖冲砂检泵、油管清蜡、打捞简单落物、更换井下管柱或工具、卡堵水等简单修理和维护工作。近年来, 维护作业主要在检泵作业和清防蜡作业方面取得了突出进步。

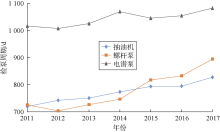

①检泵作业:针对大斜度、出砂、结蜡、结垢、含气等复杂井况, 形成了防偏磨、防蜡、防腐、防垢、防气等“ 五防” 技术; 针对螺杆泵、电潜泵、新型无杆等举升方式, 形成了带缆作业、复合管作业等新型机采检泵技术。随着作业质量不断提升, 机采系统检泵周期逐年增加, 检泵井次与作业费逐年降低[15, 16]。2017年中国石油平均检泵周期836 d, 较2011年延长109 d(见图4)。

②清防蜡作业:针对机采井清防蜡难题, 形成了免清蜡、常规热洗、高压热洗、固体防蜡、防蜡药剂、电加热等配套工艺技术, 2018年在大庆油田应用超过3.6× 104口井, 清防蜡效果明显。近年来新型合金、超声波、强磁、电磁等防蜡新技术相继出现, 具有一次安装、免维护的技术优势, 已开展小规模应用。

3.3.2 大修作业技术

“ 十二五” 以来, 油、气、水井大修技术稳步发展, 形成了套损检测、小通径打通道、侧钻/侧斜等11套系列技术(见表1), 累计修复套损井3.7× 104口, 修复井累计产油约500× 104 t, 累计注水9 000× 104 m3, 在恢复生产的同时, 有效完善了开发井网。其中, 结合油田生产实际, 重点研发了打通道、侧钻、顶驱修井3项特色技术, 取得了良好的生产应用实效。

| 表1 大修系列技术类型表 |

①小通径及无通道套损井打通道技术:针对通道小于Φ 50 mm及无通道套损井, 攻关了以逆向锻铣、扩径磨铣为核心的打通道技术, 根据不同套损类型, 形成了6种打通道工艺和1项标准, 施工130口井, 成功率81.3%。

②侧钻技术:长庆油田公司针对水淹长停井复产难题, 攻克了定向井斜井段套管开窗、窄间隙固井、88.9 mm小套管分段压裂等关键技术, 形成侧钻定向井挖潜剩余油技术。已实施94口井, 单井日增产原油2 t以上, 年恢复产能10× 104 t以上。大庆油田公司规模推广侧斜技术, 与钻新井相比, 可节约二次搬家、征地和地面配套设施费用, 同时不影响原井网布置和开发方案, 已累计应用1 300多口井。中国石油勘探开发研究院研发了曲率半径为2 m的超短半径侧钻和深部取心技术, 在层内侧钻大井眼水平井的同时, 可实现深部定点定方位取心, 通过岩心分析获取储集层参数, 实现剩余油的精细评价和有效挖潜[17]。该技术在吉林油田成功现场试验2口井, 其井眼尺寸Φ 118 mm、水平段进尺30~50 m, 单次获取岩心大于0.7 m, 日增产原油1.3 t以上, 具有广阔应用前景。

③顶驱修井技术:大庆油田公司利用“ 无绷绳小修作业机+修井顶驱” 开展大修作业, 采用电动-液控驱动方式, 载荷分别为35, 50, 70, 110 t, 具有占地面积小、一次性投资少、机动灵活性强以及节能环保等优点, 可满足井场受限、环境敏感区的油、水井大修生产需求。

3.3.3 气井修井技术

气井修井难度大、风险高, 经攻关解卡打捞、漏失修复、气层保护和井口安全等技术瓶颈, 根据低压、中压、高压气藏的不同特点, 形成了气井修井系列技术, 在气井解堵和高温高压气井作业方面取得了明显效果。

①气井解堵技术:长庆油田公司采用酸、碱性除垢剂改善近井地带储集层渗流能力, 降低地层水界面张力, 减小液相阻力, 提高气体流动能力, 应用200多口井, 累计增产天然气2× 108 m3。西南油气田公司自主研发了自发热药剂和140 MPa投注装置, 首次实现超高压含硫气井井筒水合物解堵技术, 现场试验2口井。

②高温高压气井作业技术:形成了井筒完整性评价管理体系, 通过井屏障监测、环空压力计算, 进行风险等级评估、预警及措施响应, 实现了7 000 m超深、140 ℃高温、125 MPa高压气井风险分级管理全覆盖。开发了带压注水泥、油管切割等修井工艺, 形成了压力90 MPa、温度120 ℃的气井带压修井技术。

3.3.4 水平井修井技术

形成了冲砂洗井、射孔、找堵水、解卡打捞、钻磨套铣等系列水平井修井技术和配套工艺, 实现了长度在1 500 m以内的水平段修井技术突破, 为中国石油9 000多口水平井的正常运行提供保障, 支撑了低渗透和非常规油气资源的有效开发[18]。主要创新技术有水平井增力打捞技术、水平井控水技术及水平井射孔作业技术。

①水平井增力打捞技术:水平井增力打捞管柱由提放式可退捞矛、井下打捞增力器、扶正器和配套工具组成。增力器通过液压锚定在套管上, 可在鱼顶处产生500~650 kN拉力, 增力器以上部分管柱不受力, 捞矛可退, 打捞被卡管柱最长145 m。

②水平井控水技术:形成了“ 牵引器+测井组合仪、中子氧活化测量+液力输送、机械工具找水、智能开关” 等水平井找水新技术, 初步实现了水平段精确找水。形成了“ 卡封堵水、定点堵水、选择性笼统堵水、环空化学封隔器(ACP)分段堵水” 等新技术, 初步实现了定点封堵、任意出水段封堵、恢复全井段见水水平井产能的堵水目标[19]。

③水平井射孔作业技术:水平井射孔作业按输送方式可分为油管输送射孔、连续管输送射孔、电缆水力泵送射孔、牵引器输送射孔等, 形成了适合5 000 m超深水平井、3 000 m水平段、耐160 ℃高温、耐140 MPa高压的作业能力。

3.3.5 带压作业技术

持续攻关带压作业技术, 突破油管堵塞、带压作业井口设备等技术瓶颈, 实现了由水井到油、气、水井; 由小修到大修、完井、压裂; 由低压到中、高压的技术跨越, 形成了承压21、35 MPa的2大系列6套工艺技术。随着应用领域的拓宽, 形成了以高温井作业、带压压裂为代表的特色技术。自2010年在中国石油规模推广以来, 工作量逐年递增, 累计实施3.6× 104井次, 减排注入水超过1 800× 104 m3, 提前恢复注水1 600× 104 m3以上, 油田稳产、节能减排效果显著。主要创新技术有火驱井及SAGD井带压作业技术、带压配合压裂技术, 主要创新产品有长寿命环形防喷器胶芯。

①火驱、SAGD井带压作业技术:辽河油田公司研发了耐温220 ℃、施工压力14 MPa的热采井带压作业技术, 防喷器密封材料采用耐高温全氟橡胶, 利用冷却循环系统实现耐温和降温功能。热采井实施带压作业, 大幅减少占井周期, SAGD井减少58 d以上, 火驱井减少8 d以上, 单井平均降低因作业占井导致的原油损失600 t。

②带压配合压裂技术:大庆油田公司创新研发出高压直管一体化压裂工艺(排量小于等于5 m3/min), 解决了生产管柱和压裂管柱带压起下、更换的技术瓶颈, 实现及时压裂、快速完井和压裂后环保作业。2018年完成带压配合压裂施工井60口, 平均单井施工周期缩短一半, 单井减少排液540× 104 m3。油井压裂后平均井口压力11 MPa, 平均单井日增产原油5.7 t。

③长寿命环形防喷器胶芯:环形防喷器胶芯是带压作业的核心密封部件, 其动密封性能、有效寿命是影响带压作业系统效率的关键因素。长期以来, 国产胶芯性能与进口产品存在巨大差距, 成为制约带压作业提速增效的关键问题。中国石油勘探开发研究院研发出适用于油水井的多硬度区间、长寿命复合胶芯, 现场试验130多井次, 工作寿命超过3.3× 104 m, 是国产胶芯的6.5倍、进口胶芯的1.3倍。

3.3.6 连续管作业技术

“ 十二五” 以来, 连续管作业实现跨越式发展, 已在大庆、长庆、新疆等11家油气田公司推广, 作业量年均递增35%, 通洗井、冲砂、解堵等工期缩短40%, 综合成本降低20%, 降本增效成果显著。

①连续管作业配套工具及技术全面实现国产化, 形成了冲洗井、解堵、切割管柱、挤水泥、钻磨、气举6大类修井工艺, 整体技术水平快速提高。

②长庆油田公司通过速度管柱全过程作业工艺联作可行性及安全性分析, 结合工厂化完井模式, 形成了钢丝作业、井丛准备、连续管下速度管和注氮气复产“ 四个一趟过” 的井丛速度管工厂化作业工艺流程, 缩短了整体作业周期, 作业效率提升40%。

③连续管水平井冲砂作业技术:连续管携带配套冲砂工具, 解决了井下管柱被卡无法建立循环、长水平段冲砂等难题, 缩短了作业周期、降低了作业费用, 水平井冲砂最大深度超过4 500 m, 水平段长度超过1 500 m[20]。

3.3.7 清洁作业技术

中国石油坚持“ 以防为主, 防治结合” 的原则, 抓住作业中“ 井筒、井口、地面、尾废” 4个关键环节, 形成井筒防喷控制、杆管井筒清洗、井口集液平台、负压回收装置等清洁生产工艺。2018年累计应用超过13× 104井次, 减少油泥量7.5× 104 t以上, 环境敏感地区清洁作业覆盖率达到100%, 总体覆盖率超过60%。

“ 十二五” 期间, 中国石油建立了采油与地面工程运行管理系统(A5)井下作业管理模块, 满足油气田公司、采油采气厂的修井作业运行管理与决策支持需求, 并在各油气田公司进行了推广应用, 实现了井下作业设计与管理的标准化、规范化、信息化, 设计效率提高40%。

中国石油通过制定全面规范的修井装备、工具、工艺标准, 建立了修井作业技术标准化体系, 提升了整体技术水平; 通过推行岗位管理标准化、现场标准化、操作标准化, 建立了修井作业管理标准化体系, 实现安全管理无盲区、现场设备无隐患、员工操作无违章, 确保了安全、高效生产。

近年来, 修井作业向着标准化、专业化、机械化、信息化方向发展, 从装备、工具、技术、信息化等方面对比, 中国石油修井作业主体技术已达到国际先进水平, 但在部分领域仍存在一定的差距:①常规修井机实现国产化, 产品技术成熟, 具有价格优势, 可满足国内生产需求, 但网电、顶驱、自动化等新型修井机仍需攻关完善; ②国产修井工具系列丰富、规格齐全, 基本满足生产需求, 但井下自动化工具、检测工具、高温高压工具等与国外有差距, 亟需攻关; ③大修技术整体水平较高, 套管检测、探测技术与国外差距较大, 复杂套损修复、超短半径侧钻挖潜等技术需进一步攻关; 气井、水平井修井技术初步形成, 基本满足常规修井作业需求; “ 三高” 气井、1 500 m以上长水平段水平井修井技术与国外差距明显; ④油水井带压作业技术基本成熟, 已规模应用, 但液压系统、气井防喷器胶芯等核心部件性能与国外仍有差距, 高压气井带压作业装备依赖进口, 以外部服务为主; ⑤连续管及作业机装备总体水平与国外相当, 套管内、油管内作业技术成熟, 但大管径大容量拖挂、高温高压超深井作业机、作业软件与国外有差距; ⑥建立了A5生产运行系统和修井数据库, 并在各油气田公司推广应用, 但管理系统标准化和大数据应用有待开展; 作业现场实时监控系统小规模应用, 覆盖范围有待扩大; 专家决策系统仍需建立完善。

随着修井对象的日趋复杂, 未来修井作业技术发展主要有以下8个方向。

①加强储集层特征认识, 提高修井方案针对性:储集层的复杂性主要表现为高含水、低渗透、超深、超高压/低压、高温、酸性等, 决定了修井作业技术必须针对不同储集层特征确定敏感因素、优化方案、选择工具、确定工艺, 形成储集层特征认识、区域套损井治理、针对储集层特征的入井液体系优化等配套技术。

②系统攻关大修技术, 解决疑难井治理难题:水平井、腐蚀井、严重套损井等疑难待修井数量不断增多, 常规修井技术及工具尚不能满足生产需求, 必须持续攻关井下精准识别、吐砂井治理、腐蚀套管修复、超短半径侧钻等技术。

③加大水平井作业攻关, 研发长井段水平井作业配套技术:美国2017年总井数99× 104口, 水平井数12.6× 104口, 水平井占比12.8%。相比美国, 中国石油的水平井总数仅为9 000余口, 占比仅为2.5%。因此, 随着非常规油气资源开发, 水平井数量不断增多、水平段长度不断增加, 亟需攻关长水平段水平井修井、找堵水以及套管重建等技术。

④完善带压作业技术, 拓展带压作业空间:攻关国产气井带压作业装备和技术, 提升核心部件性能, 打破国外公司技术垄断; 同时, 拓宽带压作业范围, 扩大应用规模, 为油、气、水井的安全、环保作业提供技术保障。

⑤扩充连续管作业能力, 提升特种作业水平:攻关高压/超深井/超长水平段连续油管、非金属智能连续管装备及作业技术, 拓展特种作业范围, 大规模推广常规作业, 转变作业方式, 实现安全清洁生产。

⑥发展自动化修井技术, 迈向人工智能领域:结合工业机械手、视觉识别、自动控制、人工智能等技术, 大幅提高核心系统的控制精度、可靠性及作业效率, 突破大修、小修及带压自动化作业技术瓶颈, 同时扩大试验规模, 实现降本增效。

⑦全面推广清洁作业, 建设绿水青山油气田:持续攻关清洁作业技术及配套工艺, 推动技术集成、完善、升级、换代, 全面推广清洁作业, 实现油气绿色生产, 建设绿水青山油气田。

⑧完善信息化建设, 实现修井作业资源共享:加快修井信息化平台、现场监控系统、远程控制专家决策平台的建设及应用, 充分发挥“ 互联网+技术” 的集群效应, 实现修井作业规范、统一、安全、高效管理。

经过多年发展, 中国石油修井作业技术基本满足了不同历史时期的生产需求, 有效支撑了油气勘探开发业务的稳健发展。随着中国石油增储上产步伐的加快, 勘探开发向“ 低渗透、深层、海域、非常规” 领域迈进, 油气藏类型越来越多样化, 井筒结构越来越复杂。高温高压井、深井、大斜度井、水平井、高酸性气井等复杂井况的油气资源能够经济有效动用, 与修井作业的技术水平、高质量发展密不可分; 大规模注水、压裂技术的集成应用, 难采储量、非常规资源的有效开发, 与修井作业的保障能力不断提高紧密相连。修井作业技术对稳产、上产、降本、增效的支撑保障作用将越来越重要。

“ 十三五” 及今后一段时期中国石油修井作业技术必须做好自动化/智能化作业装备、“ 三高” 气井带压作业、长水平段找堵水、超深井连续管作业、清洁作业、信息化建设等工艺技术的持续攻关, 使其成长为维持油气田正常运转与保持产量稳定的“ 利剑” , 为中国石油稳产上产、降本增效发挥“ 推进器” 的作用。

(编辑 唐俊伟)

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|