作者简介:ABRAMOV Aleksandr(1978-),男,俄罗斯伏尔加格勒人,博士,尤科斯石油公司、俄罗斯石油公司、冰岛大学油气专业研究员,现从事流动保障方面的研究。地址:School of Engineering, Edith Cowan University, 270 Joondalup Drive, Joondalup, 6027, Western Australia, Australia。E-mail: aleksandr.abramov@woodgroup.com

改进并测试了包含30多个钻井工程参数的技术-经济模型,通过新开发的计算机程序列出平台上的井丛分组方式并计算其技术经济效益。针对含24口初始产油量不同的井的平台,研究分析了7种钻井方案,得出了3种折现率和5种产油量递减率条件下净现值( NPV)最优的分组方式。研究表明,针对井丛井数不等的井平台,可能只需对现有设计进行轻微调整(改变几个井丛的布局)就能得到最大净现值;相对净现值增幅与净现值的绝对值成反比;相比常规项目中具有相等井数的井丛,采用井丛井数不等的分组方式可以使 NPV增幅达到1%,页岩地层开发项目 NPV增幅可达2%或更多,边际油田项目增幅高达45%。

A model accounting for more than 30 parameters of drilling projects, and a computer program to enumerate groupings of the wells of a pad with consequent calculations of technical-economic characteristics, are developed and tested. Seven drilling scenarios for a 24-well pad with different starting oil flow rates for the wells are studied. Optimal well groupings in terms of Net Present Value ( NPV) for three discount rates and five oil production decline rates have been found. The results show that: NPV-maximizing well pad designs with unequal (varying) numbers of wells in groups (clusters) may require only slight alterations of existing designs (changing the configurations of a couple of well clusters); relative NPVgain is inversely proportional to the absolute value of NPV; observed increases in NPVin groupings with varying numbers of wells reach up to 1% with respect to groupings with equal (constant) numbers of wells in groups for conventional projects, and could reach 2% and more for shale formation development projects, and up to 45% for marginal projects.

丛式井平台在石油工业中发挥着重要作用, 使复杂地面条件下油气田开发变得可行[1, 2, 3, 4]。设计多井平台开采油气资源时, 应该考虑以下问题:井数和平台数; 哪口井属于哪个平台; 井距和井间干扰; 同步作业和防碰控制; 平台布局以及平台内井的分组; 常规作业相关问题。

井距和井间干扰是重要的研究课题。缩小开发平台内井距并进行水力压裂是提高页岩储集层开发效益的有效途径, 但同时增加了裂缝连通的风险。为了预测和防止多井平台中的裂缝连通, Molina等[5]开发并测试了用于估算井间干扰程度的数学模型; Wilson等[6, 7, 8, 9]研究了井间距的优化和井间干扰最小化; Awada等[10]通过研究改变同一平台内激动井产量时观察井(关井)压力响应, 编制了识别和量化井间干扰的程序, 适用于非常规油气田的多井平台完井; Manchanda等[11]对含4口井平台的研究表明裂缝干扰随时间变化。同一井筒中连续压裂施工时间间隔短, 则干扰强烈; 相邻裂缝之间的施工时间间隔对水平井筒中裂缝的生产动态和几何形状有显著影响。

Gakhar等[8]将丛式井平台看作一个独立系统, 针对2种布井方式, 通过改变垂向传导率和储集层条件来优化其开发策略。Schofield等[9, 12, 13]讨论了最小化投产时间的丛式井平台完井技术并对低渗透油藏进行了模拟。Tolman等[14]介绍了多井平台的钻井经验、每口井中改造多个产层以及同一平台上钻新井的同时改造多口井的技术, 节省了作业时间, 提高了产量并减小了对环境的影响。Ogoke等[3]对同步作业(在同一井丛内)和并行作业(在不同井丛内)进行了合理的管理, 分别同时进行了钻井-钻井、完井-完井和钻井-完井作业, 加快了多井平台的建设。Awad等[15]在含6口井的平台上进行了同步作业。Stagg和Reiley[4]介绍了一套井下防碰的井口监测系统, 保证同一平台内生产井附近钻井的安全性。Demong等[2]介绍了油田开发期间丛式井平台设计为了满足建井、钻井和完井需求所做的改进, 考虑现场实际, 将含6口井的平台转化为含20口井的平台。Krome等[16]介绍了智能平台项目的实施情况。

研究平台布局和地面井分组时, 油气田作业必须遵守国家标准和法规[17]。这些规定限制了井间和井丛间的距离、平台内的井数, 但仍需要工程师确定井丛内井的数量以及特定平台内井丛的数量。

前人虽然对丛式井平台设计的多个方面进行了广泛研究, 但并没有提到通过应用井丛井数不等的分组方式进行设计优化。井丛井数相等的平台设计非常普遍, 笔者研究证实, 相比之下井丛井数不等有更好的经济效益[18]。本文进一步改进了技术-经济模型, 增加工作参数至30多个, 这些参数互相结合可为实际的丛式井平台计算出数百万个井分组方式。开发并优化了平台钻井模型, 模拟了实际钻井方案, 计算井丛井数不等的分组方式的经济效益, 模拟结果可以在投资决策中起关键作用。

平台钻井时, 通常在地面分为几个井丛(井丛可能只包含一口井), 完成一个井丛的钻井作业后, 钻机平移至下一个井丛。考虑到安全原因, 井丛间的距离要大于井丛内的井间距。因此, 井丛数量增加会导致平台钻井时间和平台成本的增加; 减少每个井丛内的井数可更快建产。这2个矛盾因素相互作用对经济效益的影响需要进行详细研究, 特别是对于井丛井数不等的分组方式。

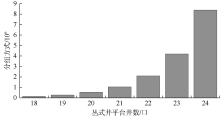

举例说明井分组和确定最佳丛式井平台布局的复杂性。假设1个含4口井的平台, 井的分组方式可能是{4}, {3, 1}, {1, 3}, {2, 2}, {2, 1, 1}, {1, 2, 1}, {1, 1, 2}和{1, 1, 1, 1}(分组方式用大括号表示, 每个井丛中的井数用逗号分隔)。第1个分组方式为1个包含4口井的井丛; 最后1个分组方式为4个井丛, 每个井丛包含1口井。实际丛式井平台通常包含约20口井或更多[2, 3], 可能的分组方式为2N-1种(见图1), 其中N是井的总数。前人的研究局限于井丛井数相等的分组方式, 多数分组方式被忽略。对于大尺寸的井平台, 分组的子集也较大, 通常无法考虑全面。由于每个丛式井平台分组方式都具有特定的布局、生产剖面和钻井顺序, 因此考虑不周全可能导致失去一个钻井项目在特定条件下的最佳分组。

一般平台钻探项目有3个可能会在时间上重叠的阶段, 包括井场建设、钻完井和生产。由于一些井在平台完成钻井之前便开始投产, 所以第2和第3阶段通常在时间上重叠。

本文将井场建设建模作为钻第1口井前实施的独立项目, 所有相关费用均以第1天的钻井成本为单位。假设在施工开始当天就投入固定的建设成本, 而每天的开支用以保证恒定的施工速度。在井场建设完成后空出一段时间再开始钻井, 确保钻机安装顺利进行。不同分组方式的井场设计是不同的, 井间距和井丛之间的距离决定了井场的长度L(见图2)。

完成井场建设且钻机就绪后, 开始钻第1口井, 其余的井依次钻进, 期间钻机平移距离可能很短(从同一井丛内的一口井到下一口井)也可能很长(从一个井丛的最后一口井到下一井丛的第1口井)。完成一个井丛的钻井作业后开始完井, 钻机平移至下一井丛, 然后依次对该井丛其余井进行完井和尾管回接作业。平台内的最后一口井完成钻进后, 拆卸钻机并对最后一个井丛的井进行完井。

钻完井作业后开始投产, 每口井的生产特征可以通过一组参数来定义, 其中包括初始产量、产量递减率、初始含水率、生产时间以及钻完井成本。在本文的模型中, 采用90%的含水率阈值来决定是否关井, 同时假设产液量每年略有增长。

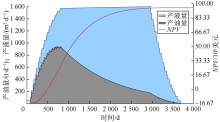

图2中各平台布局的产油曲线如图3所示。从图中可以看出, 井场尺寸越大(成本越高), 投产越早且累计产油量越高。一般钻井项目的经济性及成本还取决于石油价格和每立方米产出液的运营成本。井丛所有井含水率均超过给定阈值或模拟期超过20年时, 关停整个井丛。

为了模拟平台钻井, 基于前述研究构建模型。使用该模型模拟了含24口井的平台(2× 12— 12个井丛, 每个井丛内2口井)钻井项目, 具体参数见表1, 各施工项目的持续时间和钻完井投资如图4所示, 包括必要的钻机平移和钻机拆装。该模拟项目的产液量和产油量以及净现值(NPV)如图5所示。24口井的初始产油量从第1口井的90 t/d呈线性变化到最后一口井的20 t/d, 折现率为20%/a, 产油量递减率为25%/a。

| 表1 模型的技术和经济参数 |

为了以图4和图5的形式分析不同的井丛分组方式, 采用Python程序列出平台上24口井的所有分组方式(井的数量可以是任意值), 并基于表1给出的参数, 对每种分组的NPV值进行了计算。可以采用{n1, n2, …, nN}的形式表示不同分组:N代表平台总井数, 变量ni(i=1, 2, …, N)代表某个井丛中的井数, 变量的总和恰好等于N, 忽略每个井丛中变量等于零的项。以这种方式构建的N个变量的集合都是符合条件的分组。虽然实际应用上存在差异, 但这样的描述以最简单的形式表达了分组方案的要点。每种分组方式同时定义了井场规模、施工时间、钻井顺序和生产剖面。由于分组数量很大, 因此需要大量的计算工作, 关键部分的代码采用Cython编写(Cython是Python的超集)。该程序采用格式化输入文件, 可以由顶级实用程序或一些GUI(图形用户界面)包装器生成。

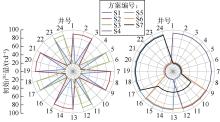

为了证明井丛井数不等的分组优势, 考虑钻井平台内井的初始产量不同的实际情况, 对7种方案下的经济参数进行了评估, 其中井的初始产量取20, 50和90 t/d。图6以径向图的形式展示了7种方案的初始产量。S1方案中, 所有奇数井初始产量为90 t/d, 所有偶数井初始产量为20 t/d; S2方案中, 前3口井的初始产量为90 t/d, 后3口井的初始产量为20 t/d, 依此类推, 其他方案以类似的方式表示。

针对每种方案, 通过初步优化找到了井丛井数相等时NPV值最大的分组方式, 这些分组采用“ 井数× 井丛数” 的标准形式进行标记。对井丛井数不等的分组方式进行二次优化, 用大括号标记出每个井丛内的井数(见表2)。为了找到NPV值最大的分组, 对8 388 608个分组进行了测试。表2中给出了每种方案在3种折现率下NPV值最大的分组方式, 此处每年的产油量递减率为25%。

| 表2 7种方案在不同折现率下的最佳井分组方式 |

有时平台设计的微小变动就可以使NPV值最大化。如S1方案中, 每种折现率下只需调整第1个和最后1个井丛的井数即可获得最大NPV值; S7方案中, 折现率为20%/a的条件下只需调整2个井丛的井数。

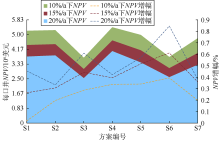

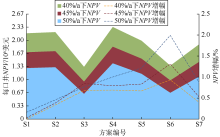

7种方案中, 年折现率为10%, 15%和20%时井丛井数相等的最佳分组方式下的NPV值如图7所示; 可以通过井丛井数不等的分组方法来提高NPV值, 增幅见图7。从图中可以看出, 折现率越大, 井丛井数不等的分组方式对NPV的增幅越大。最好的情况为方案S6, 折现率为每年20%时, NPV增幅可达到近1%。此处是对井丛井数相等的最优分组的二次优化, 因此图中显示的NPV增幅仅是实际应用中的下限值。

井丛井数不等时最佳分组的另一个特征是NPV绝对值越小, NPV增幅越大, 如图7中方案S3和S6。这种优化配置对于许多边际项目和收益近乎为负的项目具有决定性作用, 包括页岩地层和低渗透油藏的开发。方案S2、S4和S7中NPV绝对值达到峰值时, NPV增幅较小。折现率越高, 这一现象越明显。

为了具体说明井丛井数不等的分组方法在页岩地层开发中的优势, 将折现率设定为每年15%, 产油量递减率设为每年40%, 45%和50%, 约为此前研究的2倍。得到了7种方案在3种产油量递减率条件下井丛井数相等和井数不等的最佳分组方式(见表3)。从图8可以看出, 边际项目的NPV值越接近零, 井丛井数不等的分组方法的效果越明显。所有方案中随着产油量递减率的增加, NPV增幅升高。但方案1在年产油量递减率为40%时, 井丛井数相等和井丛井数不等的最佳分组方式一致; 方案S3井丛井数不等的最佳分组方式在年产油量递减率为50%时的经济效益略低于年产油量递减率为45%的情况。说明在一些特定条件下, 井丛井数相等和井丛井数不等的最佳分组方式产生的经济效益可能相近。由图8可以看出, 对于井丛井数不等的分组方式, NPV增幅最大约为2%。

| 表3 7种方案在不同产油量递减率下的最佳井分组方式 |

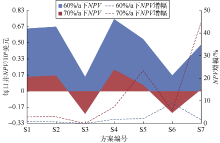

在NPV值极低、接近负值或为负值的极端案例中井丛井数不等的平台效益如图9所示, 表4列出了最佳分组方式。年产油量递减率为70%时, 方案S7的NPV增幅最高达45%。由表4可见, 对于方案S1和S4, 不同的产油量递减率下, 提升NPV值的最佳分组方式相同, 这一特征有助于在不确定条件下设计平台分组。

| 表4 7种方案在高产油量递减率下的最佳井分组方式 |

列出平台上井丛的所有分组方式并对其经济性进行评估是确定钻井项目最大经济效益的有效方法, 有助于含任意井数平台的设计和优化。考虑了钻井项目的所有已知特征和单井的技术参数, 本研究中的参数数量超过30个, 且每口井特有的参数超过10个。

本文研究了含24口初始产量不同的井的平台, 针对7种钻井方案分别得出3种折现率和5种产油量递减率下净现值最大的分组方式。研究表明可能只需对现有井平台设计进行小幅度调整(改变井丛配置), 井丛井数不等的分组方式就能达到净现值最大化; 净现值增幅与净现值的绝对值成反比; 对于常规储集层钻井项目, 井丛井数不等时最佳分组方式的净现值增幅可达1%, 页岩地层开发项目可达2%或更高, 边际项目高达45%。根据优化设计得出的井丛井数不等的开发方案实际应用中不需要进行经济或工程上的调整, 均可以直接采用常规分组的结果。

(编辑 刘恋)

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|