第一作者简介:孙龙德(1962-),男,山东寿光人,中国工程院院士,主要从事油气田开发工程与石油地质方面的研究。地址:黑龙江省大庆市,中国石油大庆油田有限责任公司,邮政编码:163002。E-mail: sld@petrochina.com.cn

通过跟踪分析大庆油田20世纪70年代以来开展的化学驱技术攻关实践,系统总结了所形成的化学驱理论、技术的适应性及存在问题,提出了未来的发展方向及思路。大庆油田在化学驱提高采收率技术方面,主要建立了低酸值原油形成超低界面张力的表面活性剂与原油匹配关系理论,自主研制出系列表面活性剂产品;形成化学驱注入参数优化及数值模拟等关键技术;发展了化学驱分质分层注入、清防垢采油、配注及采出液处理工艺,形成了配套的采油及地面工程技术。大庆油田化学驱应用效果显著,聚合物驱提高采收率12%,三元复合驱提高采收率18%。进一步提高化学驱采收率,可从3个方面开展攻关:①油藏表征由精细向精准发展;②提高采收率技术向智能、高效方向发展;③配套工艺向环保、高效、智能化发展。

By tracking and analyzing the research and practices of chemical flooding carried out in the Daqing Oilfield, NE China since the 1970s, the chemical flooding theory, technology adaptability and existing problems were systematically summarized, and directions and ideas of development in the future were proposed. In enhanced oil recovery by chemical flooding, the Daqing Oilfield developed theories related to compatibility between crude oil and surfactant that may form ultra-low interfacial tensions with low-acidity oil, and a series of surfactant products were developed independently. The key technologies for chemical flooding such as injection parameter optimization and numerical simulation were established. The technologies of separation injection, cleansing and anti-scaling, preparation and injection, and produced liquid processing were developed. The matching technologies of production engineering and surface facilities were formed. Through implementation of chemical flooding, the Daqing Oilfield achieved outstanding performances with enhanced recovery rate of 12% in polymer flooding and with enhanced recovery rate of 18% in ASP flooding. To further enhance the oil recovery of chemical flooding, three aspects need to be studied: (1) fine characterization of reservoirs; (2) smart and efficient recovery enhancement technologies; (3) green, high-efficiency and smart matching processes.

20世纪40年代, 美国、加拿大等国家开始探索化学驱提高采收率技术, 但由于理论基础薄弱、工艺技术不配套, 该技术长时间停留在实验室研究及现场试验阶段[1, 2, 3, 4]。中国对该技术的研究始于20世纪60年代, 首先在大庆油田开始化学驱技术的实验室研究, 经过不断的实践、认识、再实践、再认识, 突破了国外普遍认为聚合物驱作为改性水驱技术仅能提高采收率2%~5%的传统认识。

统计大庆油田注水开发效果, 一次采油采收率为7%~8%, 实施分层注水、分层采油等强化措施, 油田水驱最终采收率只能达到40%左右[5], 可见原油采收率仍有巨大的提升空间。鉴于此, 大庆油田于1972— 1991年先后开展了聚合物驱小井距、单双层先导试验, 大井距、多井组工业性扩大试验, 效果显著; 1995年实现工业化推广应用, 平均提高采收率超过12%; 在聚合物驱取得巨大成功的基础上, 进一步发展了三元复合驱技术[6], 1991年开展先导及扩大性现场试验, 2014年推广应用, 期间创建了低酸值原油形成超低界面张力匹配关系理论, 研发出烷基苯磺酸盐产品及工业生产技术, 至2017年三元复合驱区块平均提高采收率超过18%。

大庆油田聚合物和三元复合驱技术在应用过程中不断发展完善, 目前已形成了成熟的油藏工程、采油工程及地面工程配套技术, 成为油田持续有效开发的重要技术。本文系统总结大庆油田开展化学驱所形成的理论、技术, 分析其适应性及存在问题, 提出未来的发展方向及思路。

传统驱油理论认为, 聚合物溶液本身不具备降低界面张力的能力, 无法提高微观驱油效率, 难以大幅度提高采收率。大庆油田通过多年研究, 建立了聚合物黏弹性驱油理论, 为聚合物驱采收率提高值突破10%提供了理论依据[7]。随着化学驱理论的发展, 国外针对高酸值原油提出了三元复合驱方法。针对大庆原油酸值低(0.01 mg/g)不适合三元复合驱的问题, 对原油各组分与表面活性剂相互作用机理开展研究。

将大庆原油按族组成进行分离, 研究原油各组分对界面张力的影响程度。结果表明, 胶质、沥青质对降低界面张力的作用要大于饱和烃、芳烃。在族组成研究的基础上, 采用改性硅胶色谱将胶质、沥青质进一步精细分离, 提取出酸性组分(质量占原油的0.024%, 相当于酸值0.005 mg/g)和含氮杂环化合物(质量占原油的0.16%)[8]。对比分析不同碱浓度条件下大庆原油、酸性组分和含氮杂环化合物的界面张力, 发现原油中除了酸性组分外, 含氮杂环化合物在碱性条件下通过油水界面扩散、排列, 对降低油水界面张力也具有一定的作用。这一发现表明, 高酸值并不是形成超低界面张力的唯一途径。

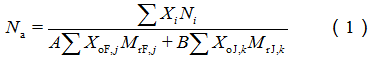

在原油组成研究的基础上, 根据亲水亲油平衡理论, 对于单组分的烃类, 当与之对应的单组分表面活性剂在油水界面亲油、亲水达到平衡时, 可形成超低界面张力, 且表面活性剂当量与油相相对分子质量存在最佳对应关系。同理, 对于多种烃类混合物组成的油相, 依据同系表面活性剂的亲水、亲油平衡值的加和性以及同系烷烃作用的协同效应, 可以推导出表面活性剂当量分布与油相相对分子质量分布形态相似、表面活性剂的平均当量与油相的平均相对分子质量相匹配时, 表面活性剂与油相间可形成超低界面张力。基于上述原理, 进一步通过不同当量表面活性剂与不同平均相对分子质量原油界面张力实验, 结合原油中不同组分与界面张力的关系, 确定出非极性组分与极性组分的校正系数, 建立表面活性剂当量与低酸值原油的匹配关系((1)式), 进而创建低酸值原油三元复合驱油理论。

国外表面活性剂价格昂贵、产品供应不可控, 是三元复合驱工业化应用的技术瓶颈。依据表面活性剂当量与低酸值原油匹配关系理论, 综合考虑原料来源、工艺路线、产品性能等因素, 确定出烷基苯磺酸盐为主剂的发展方向。

为有效控制原料和产品性能, 采用气-质联用仪和液-质联用仪, 研制专用气相和液相色谱柱, 优化气相色谱程序升温和液相色谱梯度洗脱等分离条件, 对原料和产品中各组分进行有效分离。分离后的原料各组分通过谱库定性分析后, 先对同分异构体的响应值进行加和, 再对不同组分分子离子峰的响应值进行归一化处理, 确定原料相对含量及分布(见图1); 分离后的烷基苯磺酸盐经电喷雾质谱分析, 得到不同质荷比的相对丰度, 再经过归一化处理, 确定产品中不同当量烷基苯磺酸盐的相对含量及分布(见图2)。

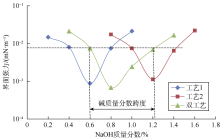

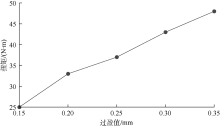

根据烷基苯磺化反应动力学及放热效应计算, 理论上只有当混合烷基苯原料组分相对分子质量差别小于100时才可同时磺化。从烷基苯原料的分析结果中可以看出, 其相对分子质量差别高达150, 致使原料磺化难度大。根据原料的组分组成分布, 采用不同磺化工艺参数(见表1)对原料进行磺化。结果表明, 烷基苯磺酸盐当量随着工艺条件的不同而变化, 采用双磺化工艺可以改善烷基苯磺酸盐表面活性剂产品的当量分布, 烷基苯磺酸盐形成超低界面张力的碱质量分数跨度从约0.4%拓宽至0.6%以上(见图3), 解决了相对分子质量差别高的烷基苯原料难磺化的问题。

| 表1 烷基苯磺化工艺参数 |

烷基苯磺化工艺参数优化过程中, 单纯以酸值和活性物含量为主要指标控制原料磺化转化率, 导致多组分原料整体转化率低, 为此, 建立匹配度概念:

$M=\sum\limits_{i=1}^{m}{\frac{{{a}_{i}}}{{{b}_{i}}}}{{X}_{i}}$ (2)

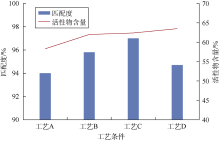

通过匹配度控制每一组分转化量, 实现多组分均衡磺化, 结合活性物含量, 通过多种工艺优化磺化工艺参数, 最佳匹配度提高至95%以上(见图4), 进一步提高驱油用烷基苯磺酸盐表面活性剂产品性能。

通过烷基苯磺酸盐表面活性剂原料性能控制、产品定量分析方法、磺化工艺、中和复配一体化等配套技术研究, 实现了强碱烷基苯磺酸盐国产化, 整体性能与国外产品相当, 商品价格降低50%。截至目前, 已累计生产驱油用烷基苯磺酸盐产品39× 104 t。

3.1.1 聚合物注入参数

聚合物分子尺寸直接影响聚合物溶液的注入能力。早期利用分子回旋半径表征聚合物分子尺寸, 认为分子尺寸只受相对分子质量影响, 方案设计仅参考聚合物相对分子质量与储集层渗透率的对应关系。随着聚合物驱规模的扩大, 储集层物性变差, 配制方式也由清配清稀转为清配污稀, 导致部分区块出现了注入困难和聚合物用量增大等问题。近两年利用水动力学半径表征聚合物分子尺寸方法的实验表明, 聚合物分子尺寸不仅与相对分子质量相关, 而且与质量浓度、配制水矿化度以及聚合物种类也密切相关[9]。

为进一步提高聚合物驱储集层储量动用程度, 改善聚合物驱技术经济效果, 开展了注入参数优化。

①利用天然岩心流动实验, 以残余阻力系数与阻力系数的比值小于等于1/5为判别界限, 研究相对分子质量、质量浓度、矿化度和储集层物性对聚合物注入能力的影响。结果表明, 聚合物相对分子质量与可注入渗透率下限线性相关; 聚合物质量浓度与可注入渗透率下限呈半对数线性关系。在大庆油田水质矿化度范围内, 配制水矿化度对可注入渗透率下限也有影响, 矿化度越高, 可注入渗透率下限越低(见图5)。

通过线性回归建立不同开发区聚合物相对分子质量、质量浓度与可注入渗透率下限间的函数关系式为:

${{K}_{\text{w}}}={{A}_{2}}{{M}_{\text{r}}}{{B}_{2}}^{{{C}_{2}}{{C}_{\text{J}}}}$ (3)

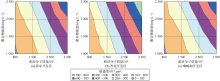

以此关系式为基础, 可绘制不同开发区注聚参数与储集层渗透率匹配关系图版(见图6), 根据储集层渗透率, 查找相应的匹配区域后即可得到对应的可注入相对分子质量与聚合物浓度组合, 用于聚合物驱注入参数优化设计。

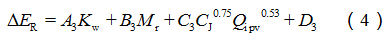

②通过天然岩心驱油实验, 以聚合物溶液可注入为前提条件, 进一步研究相对分子质量、质量浓度、岩心渗透率、注入量等对聚合物驱采收率提高值的影响。实验结果数学回归表明, 聚合物驱采收率提高值与相对分子质量、浓度、注入孔隙体积及岩心有效渗透率具有函数关系:

应用该公式计算的驱油效果与天然岩心实验结果间的误差小于1%[10]。

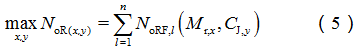

③在上述两项研究基础上, 以新增可采储量最大化为目标, 建立非均质储集层注入参数优化设计方法, 具体步骤为:依据匹配关系图版, 确定各层可注入的相对分子质量和质量浓度范围; 对均质储集层选择相对分子质量上限, 以相对分子质量确定可注入质量浓度; 对非均质多储集层, 将其划分为若干相对单一均质储集层, 依据(5)式计算每种匹配相对分子质量和相应质量浓度下各层新增可采储量和总新增可采储量, 以新增可采储量最大化为原则确定相对分子质量和质量浓度; 根据技术经济指标确定聚合物用量。

应用该方法, 在27个聚合物驱区块实施注入参数设计和跟踪调整, 匹配率平均由65%提高到90%以上, 减少措施工作量1/3, 并大幅度提高储集层储量动用程度, 聚合物驱经济效果显著提高。

3.1.2 表面活性剂配方

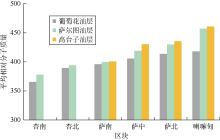

不同性质原油需要个性化的表面活性剂配方。大庆原油物性分析结果表明, 长垣地区由南向北, 原油平均相对分子质量从365逐渐升高至461(见图7), 不同油田、不同开发区块、不同储集层原油的平均相对分子质量存在较大差异, 但其分布规律相似。

根据表面活性剂与原油定量匹配关系, 主要针对大庆长垣不同区块原油平均相对分子质量, 形成个性化调整烷基苯磺酸盐表面活性剂配方的方法, 提高三元复合驱体系的适应性, 有效保证了三元复合驱体系降低界面张力、提高洗油效率的作用。例如, 萨中地区萨尔图储集层原油平均相对分子质量419, 采用当量为395的表面活性剂时, 三元复合驱体系仅在高碱区域才能达到超低界面张力, 把表面活性剂当量调整到419后, 三元复合驱体系可以在较宽的碱浓度范围内达到超低界面张力(见表2)。

| 表2 调整表面活性剂配方前后的三元复合驱体系界面张力 |

三元复合驱体系对原油的乳化能力对提高采收率至关重要[11]。乳化可以增溶、携带原油进而形成油墙, 但乳化能力过强会影响注采能力, 乳化程度与储集层特性必须匹配, 才能达到更好的驱油效果。

室内研制出具有不同乳化能力的系列表面活性剂产品, 并采用油相含水率、水相含油率两项指标, 建立乳化程度的量化表征方法。在此基础上, 利用天然岩心开展了乳化对采收率影响的单因素分析, 结果表明, 三元复合驱体系乳化能力越强, 化学驱采收率越高。定量分析油相含水率、水相含油率与采收率增幅的关系, 可定义乳化贡献程度为乳化提高采收率与总采收率的比值, 具体表达式为:

${{D}_{\text{e}}}=\frac{\Delta {{E}_{\text{s}}}}{\Delta {{E}_{\text{s}}}+{{E}_{\text{s}}}}\times 100%=$ $\frac{1.09\Delta E_{\text{w}}^{0.69}+0.252\Delta {{E}_{\text{o}}}}{1.09\Delta E_{\text{w}}^{0.69}+0.252\Delta {{E}_{\text{o}}}+{{E}_{\text{s}}}}\times 100%$ (6)

天然岩心(渗透率2 000× 10-3 μ m2)单因素分析结果(见表3)表明, 乳化能力弱和较弱三元复合驱体系对采收率贡献程度小于10%, 乳化能力较强和很强的三元复合驱体系对采收率贡献程度大于20%。

| 表3 天然岩心三元复合驱体系乳化性能与采收率关系 |

不同储集层条件下, 乳化会对渗流能力产生不同影响, 三元复合驱体系存在最佳乳化程度。物模实验结果表明, 均质岩心条件下, 渗透率越高, 与之相匹配的乳化程度越强, 乳化程度对采收率的贡献率越大。非均质岩心同样存在最佳乳化程度, 渗透率相同时, 岩心非均质性越强, 匹配的乳化程度越高(见表4)。

| 表4 人造岩心中三元复合驱体系乳化性能与采收率的关系 |

利用三元复合驱体系乳化程度与储集层特性匹配关系研究成果, 实现乳化性能的个性化设计, 保证三元复合驱取得最佳驱油效果。

随着化学驱技术的快速发展, 商业化的数值模拟器已不能满足需求。为此, 大庆油田建立了以对流、弥散和扩散为基础的油、气、水三相化学驱基本数学模型, 黏弹性聚合物、多种相对分子质量聚合物、多元表面活性剂驱油和色谱分离驱油数学模型, 并提出了复杂数学模型快速求解方法。在此基础上, 结合商业化数值模拟器研发了功能完善的化学驱数模模块及功能完善的前后处理软件。成果在大庆油田化学驱提高采收率领域得到广泛应用。

3.2.1 驱油机理和物理化学现象描述数学模型

聚合物黏弹性驱油:数学模型利用第一法向应力差表征聚合物溶液的弹性大小, 它是聚合物的相对分子质量、质量分数和剪切速率的函数。残余油饱和度是第一法向应力差和毛细管数的函数:

${{S}_{\text{or}}}=S_{\text{or, h}}^{{}}+\frac{S_{\text{or, w}}^{{}}{{\text{e}}^{-{{T}_{1}}{{N}_{\text{p}1}}}}-S_{\text{or, h}}^{{}}}{1+{{T}_{\text{2}}}{{N}_{\text{co}}}}\text{ }$ (7)

多元表面活性剂驱油:当储集层中不同部位注入不同类型表面活性剂后, 在不同部位的交界处不同类型的表面活性剂会出现混合现象, 对单独类型表面活性剂界面张力产生影响。因此, 在计算混合表面活性剂界面张力时, 需要考虑协同效应和对抗效应, 具体计算公式为:

${{\sigma }_{\text{ow}}}=\omega \Psi $ (8)

其中 $\Psi =\left\{ \begin{matrix} \min ({{\sigma }_{\text{ow1}}}, {{\sigma }_{\text{ow2}}}, {{\sigma }_{\text{ow3}}}) \\ \max ({{\sigma }_{\text{ow1}}}, {{\sigma }_{\text{ow2}}}, {{\sigma }_{\text{ow3}}}) \\\end{matrix} \right.$

化学剂色谱分离:通过引入碱对聚合物溶液黏度的影响关系描述三元复合驱过程中由于色谱分离、聚合物浓度前缘碱浓度降低、聚合物分子链重新伸展而引起的黏度增加现象:

$\mu _{\text{w, 0}}^{{}}={{\mu }_{\text{w}}}\left[ 1+\left( {{A}_{\text{p1}}}{{w}_{\text{pw}}}+{{A}_{\text{p2}}}w_{\text{pw}}^{2} \right. \right.+\left. \left. {{A}_{\text{p3}}}w_{\text{pw}}^{3} \right)w_{\text{sep}}^{\beta } \right]{{\text{e}}^{-\alpha {{w}_{\text{a}}}}}$(9)

3.2.2 基本数学模型及求解方法

为了使化学驱数学模型能够描述油、气、水三相流动, 模拟溶解气等弹性驱动过程, 实现水驱、化学驱无缝连接一体化模拟, 采用基于黑油PVT(压力-体积-温度)概念的物质守恒方程作为油、气、水三相的连续性方程, 同时为描述化学剂在油藏中发生的对流、弥散和扩散传质现象, 化学物质守恒方程采用对流扩散模型[12]。

化学驱油数学模型是一个非线性耦合系统, 尤其弥散、扩散过程的引入, 使方程形式更为复杂, 加大了求解难度。为此, 建立了先求解油、气、水三相物质守恒方程, 后求解化学物质传质对流扩散方程的解耦顺序求解模式。油、气、水三相连续性方程的求解方法有全隐式解法、顺序求解法和隐式压力显式饱和度方法[13]。化学传质对流扩散方程采用算子分裂技术求解, 将其算子分裂为对流方程和扩散方程, 采用隐式交替求解对流方程和扩散方程得到化学物质传质方程的解。对流方程沿流动方向求解, 以显格式计算量获得隐格式解。扩散方程在直角网格下采用交替方向方法求解, 角点网格下采用迭代方法求解。

自主研制的化学驱数值模拟器替代了国外引进, 在大庆油田全面推广应用, 目前已应用于39个区块的方案优化设计和开采指标评价, 涉及8 000余口井, 含油面积188 km2, 地质储量2.49× 108 t。

笼统注入工艺不能满足同井多层的均衡注入, 沿用水驱分层工艺化学剂黏损率达60%, 难以解决高流阻与低剪切、低流阻与高剪切的矛盾。为实现不同储集层定量匹配注入量和相对分子质量的目的, 研发了低黏损流量调节器和低压差相对分子质量调节器。

4.1.1 低黏损流量调节器

聚合物溶液流过每一个节流单元时, 过流面积从小到大变化一次, 流速从高到低变化一次, 流态及流场分布也相应产生一次变化, 从而使一部分能量消耗在聚合物分子链的变形与恢复上, 产生局部能量损失, 形成节流压差。根据迷宫密封原理, 研制出由工作筒和节流芯组成的环型降压槽结构的节流元件。节流芯外表面有等距环型槽圆柱体, 与工作筒内壁形成过流通道。在70 m3/d流量范围内, 化学剂黏损由原工艺的50%降低到8%以下, 实现了高渗透层注入量的有效调控。

4.1.2 低压差相对分子质量调节器

聚合物分子链是柔性结构, 流速急剧变化过程中作用在聚合物分子链上的强剪切应力可以导致分子链断裂、聚合物相对分子质量降低。根据上述原理, 设计出喷嘴式相对分子质量调节元件, 通过改变喷嘴直径控制降解强度, 调节聚合物相对分子质量。喷嘴对聚合物的降解作用是:在聚合物溶液通过喷嘴时, 过流面积减小和流速突然增大产生一级降解, 调节器腔室强烈涡流造成聚合物分子链断裂形成二级降解。

通过建立压差、黏损与结构参数、流量参数之间的准则方程, 对实验数据进行回归分析, 确定出相对分子质量调节器压降及黏损计算经验公式来指导相对分子质量调节器设计:

$\Delta p=\frac{{{\rho }_{\text{J}}}v}{2}\left[ {{10}^{1.312\ 366}}Re_{{}}^{-0.220\ 738}{{\left( \frac{L}{{{D}_{1}}} \right)}^{1.077\ 889}} \right]$ (10)

$\Delta \mu ={{\rho }_{\text{J}}}vD\left[ {{10}^{-7.021\ 251}}Re_{{}}^{0.511\ 334}{{\left( \frac{L}{{{D}_{1}}} \right)}^{-2.547\ 148}} \right]$ (11)

研制的低压差相对分子质量调节器, 相对分子质量剪切率可调范围20%~50%, 压差由原来的3.5 MPa降到小于1.5 MPa, 可实现单层注入相对分子质量有效匹配储集层渗透率。

通过低黏损流量调节器和低压差相对分子质量调节器的组合使用, 实现聚合物单管分质分压注入, 解决同井同管不同层定量注入不同相对分子质量聚合物的难题, 应用超过10 000井次, 储集层储量动用程度提高12%。

由于碱的存在, 三元复合驱生产过程中形成碳酸盐与硅酸盐复合垢, 机采井频繁卡泵、断杆, 导致油井连续生产时间短、维护成本高[14, 15, 16]。针对这一问题, 开展垢的演变机制及物理、化学清防垢研究, 形成了相应的预测与防治方法。

4.2.1 油井钙、硅复合垢预测方法

跟踪分析大庆油田5个工业性三元复合驱区块油井不同阶段垢样、采出液中离子组成, 发现结垢初期以碳酸盐垢为主, 然后碳酸盐垢含量减少、硅酸盐垢增加, 结垢后期硅酸盐垢含量达60%以上, 形成难以处理的复合沉积垢。其形成过程为:碳酸盐率先析出成核, 随后硅酸及硅酸根离子缩合沉积在其表面, 融合、包裹成复合垢。

三元复合驱采出液中离子变化特征表现为Ca2+、Mg2+浓度先升后降, 随着pH值的升高, 硅离子浓度不断增加, 采出液离子浓度变化特征与垢质成分含量变化特征具有一致性, 根据三元复合驱采出液离子浓度变化规律, 可确定出判定油井结垢条件的4个参数:pH值及Si4+、Ca2++Mg2+、$\text{CO}_{\text{3}}^{\text{2}}$浓度, 据此可建立结垢判别图版(见图8), 并依据图版及时采取清防垢措施[10]。井口连续采样过程中, 当采出液中Ca2++Mg2+浓度小于50 mg/L(浓度下降阶段)、$\text{CO}_{\text{3}}^{\text{2}}$浓度大于500 mg/L时, 以碳酸盐垢为主(见图8a); 当采出液pH值大于等于9.0、Si4+浓度大于30 mg/L时, 形成以硅酸盐为主的复合沉积垢(见图8b)。

4.2.2 系列防垢举升设备

4.2.2.1 螺杆泵防垢优化

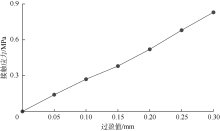

三元复合驱现场应用中, 螺杆泵工作扭矩大且波动频繁, 容易导致杆疲劳断裂、结垢高峰期卡泵等问题。分析螺杆泵不同过盈条件下的扭矩变化(见图9), 发现过盈值每减小0.05 mm, 螺杆泵定、转子初始扭矩降低10.4%~11.9%, 定、转子接触应力下降0.11~0.16 MPa(见图10)。通过适当减小过盈值, 可延长泵的使用寿命。

4.2.2.2 柱塞抽油泵防垢优化

对常规短柱塞抽油泵结构存在的不足进行3项优化:①将柱塞长度由1.2 m增加到4.5 m以上, 完善成长柱塞短泵筒抽油泵; ②取消普通短柱塞抽油泵柱塞与泵筒之间形成的楔形结构, 将常规柱塞上的防砂槽结构改为等直径无槽柱塞, 避免防砂槽内结垢沉积卡泵; ③过流部分采用流线型设计, 能有效地减少阻力, 使流体快速流动, 防止悬浮物凝结。

4.2.3 清防垢剂系列产品

依据成垢机理, 研发复合垢防垢剂:利用高分子螯合剂物理吸附和化学反应, 将晶核由“ 硬粒子” 变成“ 软离子” , 阻止晶核的生长, 同时螯合剂的官能团与SiO2中的硅离子络合, 阻止晶核的形成, 对碳酸盐垢的防垢率达到95%, 对硅酸盐垢的阻垢率达到80%。

已吸附在举升设备上的硅酸盐垢, 常规清垢剂只能清垢50%左右, 效果较差, 为此研发出硅酸盐垢清垢剂:充分利用前置液具有较好的渗透分散作用的特点, 将前置液与主剂组合, 形成硅酸盐垢清垢剂, 其中前置液能溶解垢中的有机物, 主剂可以溶蚀垢质中的碳酸盐和硅酸盐, 清垢率大幅提高至84.3%。

应用上述技术, 三元复合驱油井平均连续运转时间由87 d延长到383 d, 清防垢效果良好。

三元复合驱注入量大、组分多、工艺流程复杂, 国内外没有成熟的工业化配注工艺可借鉴。采出液中油、气、水、固、微乳相并存, 水相黏度大, 并伴随钙和镁的碳酸盐及硅酸盐的沉淀反应, 导致油、水、固三相难分离, 甚至无法分离, 外输原油和回注污水不达标[17]。

4.3.1 大容量多组分配注工艺技术

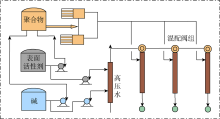

通过不同配制方法对三元复合驱体系性能的影响研究, 界定了化学剂最佳混溶浓度和匹配顺序, 并创建了“ 低压三元、高压二元” 配注工艺(见图11), 明确了主体设备结构、材质参数及相关技术标准。一方面, 低压下采用聚合物+碱+表面活性剂投加顺序, 按目的浓度配制成含碱和表面活性剂的聚合物母液; 另一方面, 通过高压二元混配工艺, 按目的浓度配制成碱和表面活性剂高压二元水溶液。通过高压配水阀组将高压二元水溶液与升压后的低压三元来液混合, 完成配注过程, 可实现单井注入聚合物浓度可调、碱和表面活性剂浓度不变、三元复合驱体系黏损低、界面张力低的目标。与传统配注流程相比, 减少占地面积50%, 降低投资26.5%。

4.3.2 采出液处理破乳剂和水质稳定剂

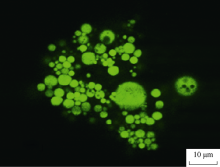

采用微观可视化方法, 研究采出油、水乳状液微观结构及相分离特性变化规律, 揭示出多相态采出乳状液难分离的机理:由于碱的溶蚀作用, Si4+、$\text{CO}_{\text{3}}^{\text{2}}$含量增加, 导致采出液水相过饱和, 持续析出粒径小于1 μ m的碳酸盐、非晶质二氧化硅等新生矿物微粒, 悬浮于水中或吸附在油水界面上, 形成空间位阻阻碍油珠之间的聚并, 造成油、水、固三相分离困难(见图12)。

在搞清油水乳化机理研究基础上, 研制出水质稳定剂, 将采出水中碱土金属碳酸盐由过饱和态转变为欠饱和态, 抑制新生微粒析出, 从而降低水中悬浮固体去除难度; 研制出系列破乳剂, 使油水界面上吸附的胶态和纳米级的颗粒润湿性发生反转, 消除了颗粒造成的空间位阻, 并可聚集、聚并原油乳状液中的细小油珠, 实现破乳。

4.3.3 原油脱水、污水处理核心设备和采出液处理工艺

通过对乳状液在电场作用下的含水变化规律研究, 发明了平竖挂组合电极脉冲式供电的电脱水处理系统, 可避免水滴拉链短路, 从而降低运行电流, 有效解决脱水设备易垮电场问题。采用批次进液方式实现静态沉降, 消除下向流对小油珠上浮的干扰, 避免集水和配水不均造成的短流影响, 提高分离效果。进而形成“ 两段脱水” 和“ 序批式沉降+两级过滤” 采出液处理工艺, 制订出工艺参数和主体设备的技术指标, 形成技术标准, 实现设备完全国产化。目前大庆油田外输油含水率低于国家标准(0.5%), 每年有效处理采出液近1× 108 m3, 污水全部达标回注。

大庆油田化学驱于1995年在国际上首先实现了工业化应用, 1996年产量近300× 104 t, 2002年产量突破1 000× 104 t。截至2017年12月, 年产油量连续16年保持在1 000× 104 t以上, 累计产油2.44× 108 t, 累计增油1.46× 108 t, 三次采油年产量已超过油田年产油的1/3, 有力支撑了大庆油田的持续高效开发。

聚合物驱技术在油藏适应性及驱油机理研究取得重要突破的基础上, 创新形成了聚合物注入参数个性化设计、分质分层注入等关键技术, 制定了5大类48项技术标准, 于1995年实现了聚合物驱工业化应用。截至2017年12月, 聚合物驱动用地质储量10.9× 108 t, 累计产油2.19× 108 t, 累计增油1.31× 108 t。聚合物驱工业化区块平均提高采收率超过12%。

在研发、应用聚合物驱的同时, 大庆油田于1987年开始三元复合驱技术研究, 逐步深化驱油机理, 形成了驱油剂研制生产、油藏工程、采油工程和地面工程配套技术, 研发出专用装备、工艺、流程, 制定22项技术标准规范。2014年开始工业化推广, 三元复合驱开采结束区块提高采收率超过18%。截至2017年底, 三元复合驱累计应用井数9 170口, 累计动用地质储量2.34× 108 t, 累计产油2 463× 104 t。

化学驱已成为大庆油田持续有效开发的主体技术, 但还存在以下几方面的问题亟待解决:①特高含水后期开发阶段, 剩余油高度分散, 如何实现剩余油的精准表征; ②化学驱后仍有40%~50%的储量滞留地下, 如何更大幅度地提高采收率; ③采出液举升、处理及集输成本高, 如何提高效率、降低成本。针对上述技术难题, 提出3个技术发展思路。

油藏表征重点发展、攻关3类技术:①发展完善井震结合储集层微构造表征技术, 细分沉积微相, 建立可视化精准三维地质模型; ②攻关纳米机器人等智能油藏描述技术, 精准定量表征剩余油饱和度、剩余油及优势渗流场的空间分布状况; ③攻关水平井全直径岩心渗流规律、高精度数字岩心储集层微观孔隙结构和微观剩余油赋存状态表征技术, 发展高精度油藏数值模拟技术。

提高采收率技术重点发展、攻关2类技术:①发展高效驱油体系配方优化技术, 攻关纳米智能驱油、自适应调堵和深度液流转向驱替技术; ②攻关储集层“ 助剂厂” 和井下炼制技术, 如固/液耦合、原油地下热敏、加氢改质、内源微生物产生生物聚合物和表面活性剂、微生物产甲烷气等技术。

配套工艺重点发展、攻关3类技术:①发展完善水平井、多分支井、多目标井、智能井和过油管旋转钻井技术; ②发展井下油水分离同井注采技术, 在同井筒内实现注入与采出两种模式同步进行、一井两用; ③发展完善数字油田, 配注、采出液处理和集输过程实现无人值守、实时监控, 力求高效、环保。

大庆油田自20世纪60年代开始, 至今进行了近60年的化学驱技术攻关, 建立了完整的化学驱理论、产品制备工艺、采油及地面工程配套技术, 聚合物驱提高采收率12%, 三元复合驱提高采收率18%, 应用效果显著。进一步解决好精准油藏表征问题, 发展智能高效提高采收率技术, 形成环保、高效、智能化配套工艺技术, 必将大幅降低开发成本、提高可采储量, 成为产业发展的变革性技术, 推动中国石油工业转型升级。

符号注释:

a— — 原料组分转化的量, mol; b— — 原料组分的总量, mol; A, B— — 校正系数, 无因次; A2, A3, B2, B3, C2, C3, D3— — 回归系数, 无因次; Ap1, Ap2, Ap3, T1, T2, α , β , ω — — 由实验资料确定的参数, 无因次; CJ— — 聚合物浓度, mg/L; D— — 喷嘴直径, m; D1— — 圆柱腔室的内径, m; De— — 乳化贡献程度, %; Es— — 基准三元复合驱体系采收率增幅, %; Δ Eo— — 油相含水率变化引起的采收率增幅, %; Δ ER— — 聚合物驱采收率增幅, %; Δ Es— — 与基准三元复合驱体系相比的采收率增幅, %; Δ Ew— — 水相含油率变化引起的采收率增幅, %; i— — 原料组分编号; j— — 原油中非极性组分编号; k— — 原油中极性组分编号; Kw— — 岩心有效渗透率, 10-3 μ m2; l— — 储集层编号; L— — 喷嘴的长度, m;

m— — 烷基苯原料中的组分总数; M— — 烷基苯磺酸盐产品与原料间匹配度, %; Mr— — 相对分子质量; MrF— — 原油中非极性组分相对分子质量; MrJ— — 原油中极性组分相对分子质量; n— — 储集层总层数; Na— — 表面活性剂当量与原油相对分子质量的匹配系数, 无因次; Nco— — 毛细管数, 无因次;

N— — 表面活性剂中组分当量; NoRF— — 分层新增可采储量, 104 t; NoR— — 总新增可采储量, 104 t; Np1— — 第一法向应力差, kPa; Qipv— — 注入孔隙体积倍数; Re— — 雷诺数; Sor— — 残余油饱和度, %; $S_{\text{or, h}}^{{}}$— — 极限高弹性和高毛管数理想情况下化学驱残余油饱和度的极限值, %; $S_{\text{or, w}}^{{}}$— — 水驱残余油饱和度, %; v— — 聚合物溶液注入的平均流速, m/s; ${{w}_{\text{a}}}$— — 碱质量分数, %; ${{w}_{\text{pw}}}$— — 水相中聚合物的质量分数, %; ${{w}_{\text{sep}}}$— — 水相中有效含盐质量分数, %; x, y— — 某注入参数组合下聚合物编号; X— — 表面活性剂中组分含量, %; XoF— — 原油中非极性组分含量, %; XoJ— — 原油中极性组分含量, %;

Δ p— — 压降, MPa; ${{\mu }_{\text{w}}}$— — 水相黏度, mPa· s; $\mu _{\text{w, 0}}^{{}}$— — 零剪切速率下水相黏度, mPa· s; $\Delta \mu $— — 黏损, mPa· s; ${{\rho }_{\text{J}}}$— — 聚合物溶液的密度, kg/m³ ; ${{\sigma }_{\text{ow}}}$— — 不同类型表面活性剂混合后的油水界面张力, mN/m; ${{\sigma }_{\text{ow1}}}$, ${{\sigma }_{\text{ow2}}}$, ${{\sigma }_{\text{ow3}}}$— — 单独强碱、弱碱、无碱表面活性剂体系油水界面张力, mN/m。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|