第一作者简介:吴凡(1991-),男,江苏泰兴人,中国石油大学(北京)在读博士,主要从事提高采收率、井筒复杂流动与完井工程方面的研究。地址:北京市昌平区府学路18号,中国石油大学(北京)石油工程学院,邮政编码:102249。E-mail: wufanhmm@126.com

联系作者简介:侯吉瑞(1965-),男,吉林九台人,博士,中国石油大学(北京)教授,主要从事提高采收率和油田化学方面的研究工作。地址:北京市昌平区府学路18号,中国石油大学(北京)提高采收率研究院,邮政编码:102249。E-mail: houjirui@126.com

针对三元复合驱在注入井近井地带的损耗问题,提出了将高压水射流钻超短半径径向水平井与三元复合驱相结合的靶向输送提高采收率技术,利用水平井作为“靶向通道”,将三元复合体系直接输送至剩余油富集区,避免了三元复合体系在注入井近井地带的损耗。平板均质模型室内实验与数值模拟参数优化研究证实,该技术可显著扩大波及效率,改善驱油效果,大幅度提高原油采收率;靶向输送技术最佳驱替参数组合为:直角靶向输送,通道长度约为井距的15%,三元复合体系段塞注入量为0.4倍孔隙体积;三元复合驱靶向输送技术在合理参数下,相对于水驱可提高采收率48.87%,相对于常规三元复合驱可提高采收率22.04%。靶向输送技术解决了三元复合驱近井地带化学剂的高损耗问题,同时弥补了三元复合驱成本高、应用受限的缺陷,具有广阔的应用前景。

Aiming at the problem of the loss of the ASP flooding near the injection wells, this paper gives a new idea to enhance oil recovery called “Technique of Targeted Delivery”, which combines the radial horizontal well with ultra-short radius drilled by high pressure water jet with the ASP flooding, the horizontal wells work as the “Target channel” transport the ternary composite system to the remaining oil enrichment area directly, to avoid the loss of the ternary composite system near the injection wells. The plate homogeneous experiment and numerical simulation show that the technique can significantly improve the sweep efficiency and the effect of the oil displacement, and greatly improve the oil recovery rate. The optimal flooding parameters of the target transport technique are: the right angle target, the length of the channel is about 15% of the well distance and the injection volume of the ternary composite system is 0.4 PV. Under such conditions, this technique can enhance recovery by 48.87% and 22.04% respectively, compared with the water flooding and conventional ASP flooding. The target transport technique solves the problem of high loss of chemical agent in near-wellbore area during the ASP flooding, and compensates for the high cost of ASP flooding and the limitation of application, and has a broad application prospect.

三元复合驱作为三次采油技术可以大幅度提高原油采收率[1, 2, 3, 4], 但是三元复合体系在地层中的损耗问题一直是制约三元复合驱发展的瓶颈之一, 特别是在注入井附近, 水驱之后近井地带冲刷充分, 含水饱和度较高, 此时注入三元复合体系会造成严重的损耗, 极大影响三元复合体系提高采收率的性能。国内外在三元复合体系的损耗方面做了大量研究[5, 6], 认为三元复合体系在油层中渗流传质的影响因素主要包括物理及化学吸附、机械捕集、剪切降解、色谱分离、扩散弥散等。刘刚等[7]的研究表明, 三元复合体系在二类油层中驱替时各组分损失严重, 表面活性剂在运移距离的前20%损失率达到80%, 碱与聚合物的损失率也达到23%和12%。目前降低复合体系损耗的方法主要是在注入主段塞前注入前置预冲洗段塞以及在主段塞中直接加牺牲剂, 但这两种方法并不能有效降低三元复合体系的损失, 特别是在近井地带的损失, 而且成本较高。因此, 如何降低注入井附近三元复合体系的损耗, 提高三元复合驱的驱油效率成为急需解决的技术难题。

近年来随着油田的深入开发、老油田的挖潜, 利用高压水射流破岩作用的水力喷射径向钻孔技术越来越成熟。2007年, 在刘家区煤矿采用水力喷射径向水平井技术完钻了直径大于50.8 mm、长度100 m的多个水平井眼[8]; 2011年, 在埃及Belayim油田1号井的两个层位完钻了5个长50 m和1个长90 m的径向水平段[9]; 2012年, 在延长油田的M井, 成功完钻多个长度100 m的径向水平段[10]。

为提高三元复合体系的利用效率, 将高压水力喷射径向钻水平井技术与三元复合驱结合起来, 提出一种靶向输送三元复合体系的注入方式, 即在水驱后利用高压水射流技术[11, 12, 13, 14], 以富集油的区域为目标靶位, 从注入井到目标靶位钻出超短半径径向水平井作为靶向通道, 三元复合体系经过靶向通道被直接输送至富集油的区域, 以达到减少三元复合体系在注入井附近损耗的问题, 充分发挥三元复合体系的利用效率, 提高采收率。为优选出最佳驱替方案, 利用平板均质岩心模型, 开展相关的驱替物理模拟实验, 并结合数值模拟技术优化驱替参数。

①碱(NaOH):分析纯; ②表面活性剂:烷基苯磺酸钠类混合物, 有效含量50%; ③聚合物:相对分子质量2 400× 104~2 600× 104, 平均2 500× 104, 有效固含量90%, 水解度22%; ④实验用水:模拟大庆油田地层水, 矿化度6 778 mg/L(其中KCl:20 mg/L, NaCl:3 488 mg/L, Na2SO4:114 mg/L, MgCl2· 6H2O:564 mg/L, CaCl2:64 mg/L, NaHCO3:2 828 mg/L); ⑤实验用油:大庆采油二厂脱气脱水原油与航空煤油配制, 模拟油黏度7.9 mPa· s(使用布氏黏度计在45 ℃下, 以7.34 r/s测定); ⑥三元复合体系:用模拟地层水配制浓度1 500 mg/L聚合物溶液, 然后分别加入1.2%碱(NaOH)和0.3%(有效质量分数)表面活性剂, 得到三元复合驱油体系。该三元复合驱油体系的表观黏度为36.8 mPa· s(测定方法同材料⑤), 三元复合体系在45 ℃下与所配制的模拟油之间的界面张力为2.05× 10-3 mN/m; ⑦平板岩心模型(见图1):均质浇筑, 其上分布注入井、采出井、电极对及饱和油水井(岩心饱和油、水时使用)。电极对用于测试电阻计算含油饱和度, 绘制含油饱和度分布图。模型尺寸50 cm× 50 cm× 3 cm, 渗透率500× 10-3 μ m2。

驱替实验仪器包括HDH-100C型高温高压恒速泵、静音空气泵、HW-Ⅱ 型恒温箱、高压中间容器、电阻测试装置、SVT20N型旋转滴界面张力仪、DV-II+Pro型Brookfield黏度计、量筒等。

为便于靶向通道的设置, 平板模型注采方式为四分之一五点井网的一注一采方式。受模型及实验条件的限制, 实验中采用钻孔方式替代水射流过程来设置靶向通道, 其长度25 cm、直径3 mm。

实验步骤:①模型抽真空、饱和水; ②饱和油、老化; ③水驱油至出口含水率98%, 计算水驱采收率; ④常规三元复合驱替, 水驱后直接注入0.3倍孔隙体积三元复合体系, 继续水驱至含水98%; ⑤重复①— ③步后测试平板模型各部分的电阻, 计算含油饱和度, 绘制含油饱和度分布图; ⑥根据含油饱和度分布确定目标靶位; ⑦钻靶向通道(直角或对角), 由靶向通道注入0.3倍孔隙体积三元复合体系, 继续水驱至含水98%, 计算总采收率; ⑧绘制后续水驱结束后含油饱和度分布图, 与常规驱替进行对比分析。

确定目标靶位就是找出水驱后剩余油富集的区域, 电阻法测电阻的方式可以计算平板模型中含油饱和度, 绘制出水驱后的含油饱和度分布图, 从而确定目标靶位。

通常地层水电阻率较低, 原油电阻率无穷大(1× 1016~10× 1016 Ω · m), 岩石电性可以反应出含水饱和度的变化。测量计算平板模型各部分的电阻率, 由阿尔奇公式计算出含水饱和度[15, 16]:

\[{{I}_{R}}=\frac{{{R}_{t}}}{{{R}_{w}}}=\frac{b}{S_{w}

{n}} \ \ (1)\]

式中 b— — 系数, 无因次; IR— — 电阻率比值, 无因次; n— — 饱和度指数, 无因次; Rt— — 含油电阻率(实测电阻率), Ω · m; Rw— — 完全含水电阻率, Ω · m; Sw— — 含水饱和度, %。b和n的值可由岩心驱替实验确定。

平板模型系统中, 饱和用模拟地层水电极对间电阻在1× 103Ω 数量级, 水中加入三元复合体系后溶液电阻值比原模拟地层水有所降低, 为1× 102~1× 103 Ω 数量级, 饱和原油后电阻达到1× 106~1× 107 Ω 数量级。可以看出, 驱替用模拟地层水、三元复合体系溶液、原油电阻值差异显著, 因此驱替过程中可以通过测试电阻的方法来计算油水饱和度分布。

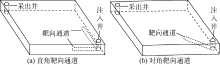

图2为水驱后含油饱和度分布图, 可以看出, 水驱过后注入井和采出井对角线上为明显的渗流通道, 其含油饱和度下降明显。注入井和采出井连线的垂直方向由于波及效率和驱油效率较低, 剩余油较多, 该区即为目标靶位。为验证不同靶向通道下的三元复合驱效果, 特设计直角靶向通道与对角靶向通道(见图3a、图3b), 开展三元复合驱靶向输送对比实验。

表1为相同条件下常规与靶向三元复合驱实验结果, 可看出水驱采收率相差不大, 模型可重复性较好; 三元复合驱阶段, 相对于水驱, 常规三元复合体系注入方式采收率提高19.47%; 而靶向输送注入方式提高采收率幅度明显高于常规注入方式, 对角靶向注入方式比水驱采收率提高29.24%, 比常规三元复合体系注入方式采收率提高9.77%; 直角靶向注入方式采收率提高幅度最大, 比水驱提高35.02%, 比常规三元复合体系注入方式提高15.55%, 这主要是直角靶向三元复合驱波及面积更大, 波及效率更高。

| 表1 常规与靶向输送三元复合驱实验结果 |

根据实时监测的电阻, 分别计算出常规注入、对角靶向注入、直角靶向注入三元复合体系结束和后续水驱结束后的含油饱和度, 并绘制出含油饱和度分布图(见图4、图5)。由图4a可见, 注入井到采出井有明显的渗流通道, 该通道上驱替效率较高, 但整体波及效果较差; 常规注入三元复合体系后续水驱结束后, 图5a与图4a相比, 渗流通道上冲刷更为充分, 但波及面积变化不大, 因而采收率提高幅度有限。

图4b、图4c分别为对角靶向和直角靶向三元复合驱结束时含油饱和度分布, 与常规注入方式相比, 注入井与采出井连线上驱替效果有所降低, 但波及面积显著增大, 直角靶向波及效率优于对角靶向。

图5b、图5c分别为对角靶向和直角靶向后续水驱结束后含油饱和度分布, 可以看出, 靶向三元复合驱增大了波及面积, 提高了驱替效率。沿靶向方位驱替效率更高, 直角靶向优于对角靶向, 因此, 直角靶向三元复合驱在后续水驱阶段提高采收率程度最高, 对角靶向三元复合驱次之, 常规三元复合驱最低。

图6为常规、对角靶向和直角靶向三元复合驱的含水率、采出程度和注入压力随注入量变化关系曲线。

分析图6a, 可得3点认识:①经过一段时间的三元复合驱后, 随着三元复合体系向模型深处运移, 各注入方式下含水率均开始下降。常规注入方式下三元复合体系沿之前的渗流通道运移, 而靶向注入方式下三元复合体系沿靶向通道快速到达剩余油富集区域, 因此靶向注入方式下含水率下降更快, 且两种靶向注入方式下含水率下降曲线基本一致。②常规三元复合驱含水率最低降至35%左右, 最低含水率维持时间较短; 靶向三元复合驱含水率最低为20%左右, 最低含水率维持时间较长。③含水率到达最低点后, 常规注入方式下含水率迅速上升, 很快达到98%并逐渐趋于平稳; 靶向注入方式含水率上升相对缓慢平稳, 因直角靶向注入方式下波及面积更大, 波及效率更高, 置换出更多的剩余油, 因此, 后续水驱阶段含水率上升速度与幅度均小于对角靶向注入方式, 直角靶向注入方式洗油、控水效果更明显。

图6b显示, 水驱结束后3个模型采收率基本一致。①三元复合驱阶段, 靶向注入方式采出程度上升率与上升幅度要优于常规注入方式。②后续水驱阶段, 常规注入三元复合驱采出程度变化趋于平稳, 最终采出程度为53.51%; 对角靶向驱替方式采出程度仍有一定程度上升后趋于平稳, 最终采收率61.32%; 直角靶向驱替采收率有较大上升, 比对角靶向驱替高出5.78%, 最终采收率达70.49%。靶向输送注入方式波及效率更高, 驱油效果更好, 且直角靶向注入方式更优。

图6c为不同注入方式三元复合驱阶段注入压力随注入量的变化情况, 水驱结束后各注入方式下注入压力基本一致。三元复合驱阶段, 对于常规注入, 随着三元复合体系前缘不断运移, 到达一定深度之后体系的增黏效果显现出来, 压力不断上升至0.65 MPa左右, 注入量达0.32倍孔隙体积后压力开始下降。靶向注入方式在三元复合驱开始后压力上升更为明显, 这是由于常规三元复合驱方式下, 近井地带剩余油较少, 三元复合体系经过近井地带时因吸附滞留化学反应等作用, 有很大的消耗; 而靶向输送经过靶向通道使得三元复合体系的性能在到达剩余油富集区之前能够更多地保留, 体系黏度更高, 所以注入压力上升更快。对角靶向与直角靶向注入压力最终上升至1.30 MPa左右, 注入压力越高, 在相同距离内则压力梯度更高, 驱油效果更好。

采用CMG数值模拟软件模拟平板模型径向流三元复合驱, 研究不同靶向通道长度、三元复合体系注入量、靶向通道方位条件下的驱替效果变化, 优选最佳的靶向驱替方案。

数值模型基本参数与实际物理模型一致, 模型网格数为50× 50× 1, 平面上网格步长为1 cm, 因模型均质, 故纵向上划分为一层, 网格步长为3 cm, 共2 500个网格, 渗透率500× 10-3 μ m2。

为确定最佳的靶向通道长度, 设计模拟驱替过程与物理模拟实验过程一致, 即先水驱至含水98%, 然后打通靶向通道, 从通道注入0.3倍孔隙体积三元复合体系(0.3%表面活性剂+1.2%碱+1 500 mg/L聚合物), 最后再水驱至含水98%, 驱替过程结束。

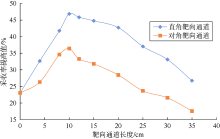

模拟计算水驱至含水98%时, 采收率为34.59%, 水驱结束后, 保证其他条件不变, 将通道长度分别设置为4, 8, 10, 12, 15, 20, 25, 30, 35 cm, 模拟计算各三元复合驱方式下的采收率, 结果见图7。图中靶向通道长度为0时即为常规三元复合驱, 相对于水驱, 采收率提高23.01%。对角靶向通道长度从4 cm增加到35 cm的过程中, 对应的采收率提高值呈先上升后下降的趋势, 当靶向通道长度等于10 cm时达到最大值36.41%; 直角靶向注入方式下采收率提高值曲线变化趋势与对角靶向方式一致, 但整体采收率提高值要大大高于对角靶向方式, 同样靶向通道长度等于10 cm时达到最大值46.84%。模拟结果显示靶向通道的长度最佳为10 cm, 为井距的14.14%。

图中曲线显示, 随着靶向通道的变长, 三元复合体系减少了不必要的损耗, 采收率大幅提高, 但随着通道长度的继续增加, 采收率提高值反而下降。分析原因, 注入井近井地带在水驱过程中已经冲刷较为充分, 剩余油较少, 剩余油集中在中后部位, 适当长度的靶向通道正好可以避开剩余油较少的区域, 充分发挥三元复合体系的洗油效果; 相反, 如果靶向通道过长就会跳过一部分剩余油分布区域, 即波及面积相应减少, 采收率提高值相应降低。

根据上述靶向通道长度优化结果, 设置对角靶向通道长度为10 cm, 在靶向注入阶段, 分别注入0.1, 0.2, 0.3, 0.4, 0.5, 0.6, 0.7, 0.8, 0.9, 1.0倍孔隙体积段塞的三元复合体系, 模拟三元复合体系注入量对采收率的影响(见图8)。随着三元复合体系注入量不断增加, 采收率提高值快速上升, 当注入量达到0.4倍孔隙体积后, 曲线上升幅度逐渐趋缓, 三元复合体系提高采收率效率降低。综合考虑矿场应用成本及三元复合体系的利用效率, 推荐三元复合体系段塞的大小为0.4倍孔隙体积。

同样采用前面最优靶向通道长度和最优三元复合体系注入量, 设计对角、直角及二者叠加形成的复合靶向通道进行驱替模拟, 对比最终采收率提高情况, 优选出最佳的靶向通道设计方案。模拟结果见表2, 表中无靶向通道方式即为常规三元复合体系注入方式, 相对于水驱, 采收率提高26.83%。数据显示, 对角靶向、直角靶向、复合靶向在通道长度10 cm, 注入三元复合体系段塞0.4倍孔隙体积时, 相对于水驱, 采收率提高值分别为40.31%、48.87%、43.94%, 直角靶向通道方式采收率提高程度最大。

| 表2 靶向通道方位优化模拟结果 |

直角靶向与对角靶向相比, 由于波及效率更高, 提高采收率效果更明显, 而复合靶向方式虽然靶向通道更多波及面积更大, 但在三元复合体系段塞量一定的情况下, 每条靶向通道中的复合体系量减少, 则复合体系会更快地被稀释损耗, 驱替效率相应降低。在三元复合体系总量一定的情况下并不是靶向通道越多提高采收率程度越大, 所以复合靶向三元复合驱提高采收率效果低于直角靶向。综上所述推荐使用直角靶向的靶位设计方式。

三元复合驱技术的发展存在两大瓶颈:一是三元复合体系在地层中的损耗, 二是高成本。三元复合驱靶向输送技术将高压水射流钻径向水平井技术与三元复合驱相结合, 三元复合体系可直接输送到剩余富集区, 避免了在注入井近井地带的损耗, 基本解决了瓶颈一。平板模型实验与数值模拟参数优化研究证实, 三元复合驱靶向输送在合理参数下, 相对于常规三元复合驱可提高采收率22.04%, 采收率提高所带来的经济效益基本可解决钻靶向通道的成本与三元复合驱本身的高成本问题。因此, 可以预见, 通过进一步的深入研究与矿场试验, 该技术成熟后具有广阔的应用前景。

三元复合驱靶向输送技术目前还处于室内实验阶段, 真正应用于现场还有两大关键技术问题需要解决:①非均质、多储集层注水开发条件下如何准确预测剩余油富集区; ②非均质、多储集层条件下靶向通道参数及三元复合体系注入量优化。

三元复合驱靶向输送技术将高压水射流钻径向水平井技术与三元复合驱相结合, 三元复合体系可直接被输送到剩余油富集区, 避免了注水井近井地带的损耗, 可显著扩大波及效率, 改善驱油效果, 大幅度提高原油采收率。靶向输送最佳驱替参数为:直角靶向输送, 通道长度约为井距的15%, 三元复合体系段塞注入量为0.4倍孔隙体积。

靶向输送技术解决了三元复合驱近井地带化学剂的高损耗问题, 同时弥补了三元复合驱成本高、应用受限的缺陷, 具有广阔的应用前景。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|